|

3. OPIS BUDOWY I DZIAŁANIA ZWALNIACZY

3.3. ZWALNIACZE ELEKTROMAGNETYCZNE

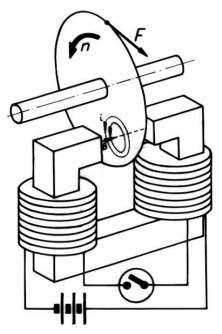

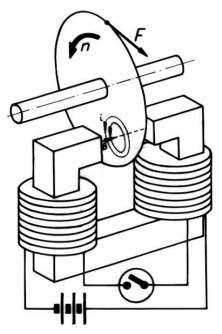

Działanie zwalniaczy elektromagnetycznych oparte jest na wykorzystaniu

zjawiska prądów wirowych (Foucalta). Prądy te powstają w przypadku, gdy

np.: gdy obracająca się tarcza stalowa o małym współczynniku koercji

znajdzie się w działaniu pola magnetycznego. Powstają wówczas prądy

wirowe zamykające się w obrysie metalowej tarczy. Kierunek tych prądów

przebiega w taki sposób, że wywołane przez nie własne pole magnetyczne

jest skierowane przeciwko polu głównemu. Między polem głównym a prądami

wirowymi w tarczy powstają siły skierowane zgodnie z regułą lewej dłoni,

przeciw obrotowi tarczy i wobec tego działające na nią hamująco.

Przedstawione jest to na rys. 3.19.

|

|

Rys. 3.19 Zasada

działania zwalniacza elektrodynamicznego |

Pierwszy zwalniacz elektryczny,

działający na zasadzie prądów wirowych, wykonali i opatentowali dwaj

francuscy wynalazcy już w 1933 roku. Zasadniczymi elementami zwalniaczy

elektromagnetycznych

są: stator –zaopatrzony w zespół elektromagnesów - umocowany do ramy

pojazdu, skrzyni biegów lub mostu napędowego oraz dwa rotory napędzane

za pomocą wału napędowego. Na rys. 3.20 pokazany jest jeden z pierwszych

zwalniaczy elektromagnetycznych, produkowany przez francuską

firmę TELMA już na początku lat sześćdziesiątych. Firma TELMA jest do

dzisiaj najbardziej znanym i największym producentem tego typu

zwalniaczy.

|

|

|

Rys. 3.20 Widok i

budowa jednego z najstarszych zwalniaczy elektromagnetycznych [16,27 |

|

|

Rys. 3.21 Zwalniacz

elektromagnetyczny TELMA serii CC z zaznaczonymi podstawowymi

zespołami [16] |

|

1. Stator

2. Wał pośredni

3. Rotor

4. Łożysko toczne |

5.

Pierścień uszczelniający

6. Cewka

7. Nabiegunnik

8. Kołnierz mocujący |

Na rys. 3.21 przedstawiono widok obecnie produkowanego

zwalniacza serii CC z zaznaczonymi podstawowymi zespołami. Uruchomienie

zwalniacza następuje przez włączenie napięcia do cewek, które

wytwarzają pole magnetyczne, obejmujące rotory, które obracają się wraz

z wałem napędowym (rys. 3.22). Cewki wykonane są z drutu miedzianego.

|

|

Rys. 3.22 Siły pola

magnetycznego cewek [16] |

Jedynie zwalniacze produkowane przez austriacką firmę ARB posiadały

cewki wykonane albo z drutu aluminiowego, albo miedzianego. Wykonania

zwalniaczy różniły się wielkościami uzyskiwanych momentów hamowania

(porównawczo przedstawiono to na rys. 3.23).

|

Rys. 3.23

Charakterystyka maksymalnego momentu hamowania zwalniacza z cewkami

z drutu:

C450 – miedzianego

C310 – aluminiowego [9] |

|

|

Rys. 3.24 Rotor

zwalniacza TELMA typu Focal 2200 [16] |

|

|

Rys. 3.25

Odprowadzenie ciepła ze zwalniacza [16] |

|

|

Rys. 3.26 Układ

chłodzenia statora zwalniacza ARB [9] |

Podczas pracy zwalniacza

wydzielają się duże ilości ciepła. Aby polepszyć jego chłodzenie, rotor

posiada na obwodzie specjalnie ukształtowane łopatki (rys. 3.24).

Podczas ciągłego obracania się rotorów łopatki wypychają gorące

powietrze na zewnątrz (rys. 3.25). Ten sposób chłodzenia jest w wielu

przypadkach niewystarczający i powoduje to przegrzewanie się samego

zwalniacza i innych podzespołów samochodu sąsiadujących z nim. W tym

celu wiele firm stara się projektować zwalniacze z dodatkowymi układami

chłodzącymi. Zwalniacze firmy ARB były produkowane ze stojanami

chłodzonymi powietrzem pobieranym z układu pneumatycznego samochodu.

Urządzenie posiada czujnik temperatury, który - po przekroczeniu

określonej tempera-tury - powoduje skierowanie powietrza chłodzącego na

stator i cewki. Układ ten pokazany jest na rys. 3.26. Lepszym

rozwiązaniem jest zwalniacz skonstruowany wspólnie przez firmę Telma i

Mercedes Benz który został zaprezentowany w 1997 roku noszący handlową

nazwę Hydral. Ciepło ze statora odprowadzane jest za pośrednictwem

cieczy z układu chłodzenia silnika pojazdu (rys.3.27).

|

|

Rys. 3.27 Układ

chłodzenia zwalniacza TELMA Hydral |

|

|

Rys. 3.28 Zabudowa

swobodna zwalniacza TELMA CC 250 [16] |

Zwalniacze elektromagnetyczne montowane są w układzie szeregowym do ramy

pojazdu, jako łożysko podporowe (rys.3.28), łącznie ze skrzynią biegów

(rys. 3.29) lub na wałku atakującym przekładni głównej mostu napędowego

(rys. 3.30).

|

|

Rys. 3.29 Zwalniacz

TELMA Focal 3000 z 12-biegową skrzynią biegów EATON – Fuller [11] |

|

|

Rys. 3.30 Zwalniacz

TELMA Focal 2500 przy moście napędowym [2] |

W przypadku zwalniaczy montowanych jako łożysko podporowe

wału napędowego, do ramy mocuje się specjalne podpory od zewnątrz lub od

wewnątrz podłużnic (rys. 3.31).

Zależy to od

rozstawu podłużnic i szerokości statora. Zwalniacz posiada łapy, które -

za pośrednictwem tulei metalowo-gumowych - mocowane są do podpór (rys.

3.32). Zwalniacze umieszczane przy skrzyni biegów i przy moście

napędowym mocowane są za pomocą specjalnych wsporników. Łączą one stator

zwalniacza z pokrywą tylną skrzyni biegów, bądź z pokrywą przekładni

głównej. Przykład przyłączenia zwalniacza typu FOCAL do skrzyni biegów

Mercedes-Benz G 125/35 przedstawiony został na rys. 3.33. W przypadku

samochodów które nie posiadają klasycznej ramy podłużnicowej a centralną

ramę rurową istnieje problem z zastosowaniem zwalniacza. Czeska firma

TATRA produkująca duże samochody ciężarowe w których pożądany jest

zwalniacz zabudowała go bezpośrednio do tylnego końca ramy rurowej w

miejscu pokrywy tylnej. Wirnik zwalniacza połączony jest z głównym wałem

napędowym (rys. 3.34)

Obecnie produkowane zwalniacze elektrodynamiczne posiadają w pełni

elektroniczne układy sterujące. Moment hamowania jest regulowany.

Posiadają one cztery położenia pracy. Regulacja następuje poprzez

kolejne włączanie cewek parami (1. stopień pracy - 2 cewki; 2. stopień

pracy - 4 cewki itd.). W przypadku awarii jednej z pary cewek, zwalniacz

hamuje w 3/4 swojej mocy maksymalnej. Sterowanie stopniami pracy

zwalniacza odbywa się za pomocą dźwigienki wyłącznika

czteropołożeniowego lub przez pedał hamulca. W tym przypadku stosuje się

blok wyłącznika ciśnieniowego, połączonego z głównym zaworem hamulcowym.

W zależności od wzrostu ciśnienia powietrza włączają się kolejne kolejne

pary cewek. Sygnał od wyłącznika trafia do komputera ABS Interface.

Element ten przyjmuje i przekształca sygnał od elementów sterujących

układem ABS pojazdu oraz przyjmuje sygnał od tachografu lub

mini-generatora. Interface wysyła sygnał do skrzynki przekaźnikowej,

która bezpośrednio steruje zwalniaczem. Za pośrednictwem skrzynki

przekaźnikowej włączana jest kontrolka pracy zwalniacza oraz światła

„STOP” w pojeździe. Omówiony powyżej układ elektroniczny przedstawiony

jest na rys. 3.35, a podstawowe elementy układu sterowania pokazane

zostały na rys. 3.36 i 3.37.

|

|

Rys. 3. 35 Układ

sterowania zwalniaczy TELMA [16] |

|

|

Rys. 3.36 Komputer

ABS-Interface [16 |

|

|

Rys. 3.37 Dźwigienka

wyłączająca, skrzynka przekaźnikowa i blok włącznika ciśnieniowego

[16] |

Komputer wyłącza zwalniacz w przypadku, gdy

pojazd porusza się z niewielką prędkością, a także, gdy załącza się ABS.

W przypadku, gdy układ wyposażony jest w układ ustalający jego stałą

prędkość (Bremsomat) - komputer reguluje ilość włączanych par cewek.

Przedstawione powyżej układy pracy zobrazowane są na wykresach (rys.

3.38).

|

|

Rys. 3.38 Wykresy

pracy zwalniacza elektromagnetycznego [16] |

Obsługa techniczna zwalniaczy (co 5 tys. km) obejmuje:

a) w części elektrycznej:

- sprawdzenie stanu cewek i nabiegunników,

- sprawdzenie przewodów elektrycznych i połączeń,

- sprawdzenie stanu zespołów sterowania,

b) w części mechanicznej: - smarowanie łożysk,

- kontrolę mocowania statora,

- kontrolę luzu wału pośredniego,

- kontrolę odległości szczeliny powietrznej między tarczą rotora a

powierzchnią nabiegunników. W zależności od modelu i typu wynosi ona

0,8…1,7 mm.

W przypadku zestawów samochodowych z ciężkimi naczepami stosuje się

zwalniacze elektrodynamiczne umieszczone wewnątrz jednej z osi naczepy

(rys. 3.39).

|

|

|

Rys. 3.39 Widok i

charakterystyka zwalniacza osiowego TMM [6] |

Zwalniacze takie produkowane są przez hiszpańską firmę TMM.

Retarder elektromagnetyczny jest umieszczony na danej osi, a jego tarcze

połączone są z półosiami kół. Masa własna takiej osi znacznie wzrasta,

gdyż różnica masy osi zwykłej i osi ze zwalniaczem wynosi ok. 400 kg.

Również cena takiej osi jest znaczna, jednak koszt zakupu szybko się

amortyzuje. Moc hamowania może osiągać do 600 kW.

Jeżeli samochód ma zawieszenie pneumatyczne, można wprowadzić redukcję

pełnego momentu hamowania, gdy samochód jedzie bez ładunku lub

załadowany jest częściowo (rozwiązanie takie stosuje Frenelsa).

Nie-kiedy układy sterujące zwalniaczami wyposaża się w urządzenia, które

wywołują małe nadciśnienie w układzie hamulcowym przyczepy, gdy

zwalniacz jest włączony. Ma to na celu polepszenie stateczności ruchu

przyczepy obciążonej częściowo lub pustej. Działanie jego kończy się po

upływie 0,1 sek. od momentu zadziałania hamulca zasadniczego[2].

Zaletami tego typu zwalniaczy są:

- cichobieżność,

- łagodne działanie - pozwala to na wyeliminowanie nadmiernych naprężeń

w elementach układu przeniesienia napędu,

- oszczędności wynikające ze zmniejszenia zużycia okładzin ciernych i

bębnów,

- bardzo duża oferta produkcyjna (przedstawiona w rozdziale 4),

- możliwość zastosowania do samochodów o niewielkiej masie całkowitej,

nie posiadających instalacji pneumatycznej.

Wady to:

- wysoki koszt zakupu i zainstalowania w pojeździe,

- duży pobór prądu, co pociąga za sobą konieczność stosowania większych

akumulatorów i mocniejszego alternatora (kosztem ładowności)

- wysoki wskaźnik masy własnej w stosunku do maksymalnego momentu

hamowania (od 0,08....0,2),

- duża masa własna,

- niemożliwe jest całkowite usunięcie magnetyzmu szczątkowego. Przy

normalnym ruchu pojazdu powoduje to stałe, lekkie przyhamowanie,

powodujące zwiększenie zużycia paliwa,

- gwałtowny spadek maksymalnego momentu hamowania po nie wielkim czasie

ciągłej pracy zwalniacza (rys. 3.40).

|

|

Rys. 3.40 Spadek

momentu hamowania zwalniaczy ARB w funkcji czasu [9] |

rozdział 3.4 >>> |