I. Wstęp spis treści 1. Cel i zakres pracy Celem pracy jest przedstawienie rozwiązań konstrukcyjnych synchronizatorów oraz ich zastosowanie we współczesnych konstrukcjach skrzyń biegów. Praca zawiera szczegółowy opis rodzajów synchronizatorów. Dla wygody czytelnika i możliwości szybkiego porównania różnych rodzajów synchronizatorów, przedstawiono także, obok charakterystyki synchronizatorów prostych, opis innych sposobów synchronizacji skrzyń biegów.

2. Sto lat skrzyni biegów Konstruktorzy pierwszych samochodów mieli nie lada orzech do zgryzienia. Do napędu samochodu mogli wykorzystać trzy dostępne na przełomie XIX i XX wieku źródła napędu: silnik elektryczny, silnik spalinowy i maszynę parową. Z teoretycznego punktu widzenia do napędu pojazdu najlepiej nadawała się maszyna parowa oraz silnik elektryczny.

Zarówno maszyna parowa jak i silnik elektryczny były gotowe do napędzania pojazdu już od chwili włączenia jednostki napędowej. Koła lokomotywy zaczynały się obracać już od pierwszego ruchu tłoczyska, na które napierała para, podobnie silnik elektryczny zaczynał napędzać maszynę w chwili włączenia go do prądu. Oba źródła napędu rozwijały duży moment obrotowy przy niewielkich obrotach i dawały się uruchomić pod obciążeniem. Tej sztuki nie potrafił natomiast silnik spalinowy - trzeba go było uruchamiać bez obciążenia. Dużym jego plusem była natomiast możliwość wykorzystania do jego zasilania benzyny , która zajmowała niewielką objętość i zapewniała duży zasięg pojazdu. Zalety i wady trzech źródeł napędu powodowały rywalizację pomiędzy zwolennikami poszczególnych rozwiązań. Zwycięską ręką wyszli z tej "bitwy" konstruktorzy pojazdów napędzanych silnikiem spalinowym. Mały moment obrotowy przy niskich obrotach silnika zrekompensowali oni początkowo za pomocą sprzęgła a następnie sprzęgła i skrzyni biegów. Silnik spalinowy na obrotach biegu jałowego dysponował mocą pozwalającą jedynie na pokonanie oporów ruchu współpracujących ze sobą części , pokonywał jedynie tzw. moc oporów wewnętrznych. Moment obrotowy pojawiał się dopiero wraz ze wzrostem obrotów wału korbowego, a jego wartość rosła wraz z tymi obrotami. Taka charakterystyka silnika spalinowego wymagała zastosowania sprzęgła do ruszenia pojazdu z miejsca. Sprzęgło umożliwiało rozłączenie napędu od silnika i uzyskanie przez niego (bez obciążenia) wyższej prędkości obrotowej. Poślizg na sprzęgle przy wysokiej prędkości obrotowej (a zarazem wyższym momencie obrotowym) umożliwia ruszenie pojazdu. Ponieważ przełożenie przekładni przenoszącej napęd z silnika na koła było dobrane tak, aby umożliwić ruszenie z miejsca i było stałe, początkowo samochody nie mogły uzyskiwać wysokich prędkości maksymalnych i pokonywać zbyt dużych wzniesień. Rozwiązaniem tego problemu było skonstruowanie przekładni, która umożliwiała zmianę poszczególnych przełożeń podczas jazdy. Silnik spalinowy na początku swojej pracy, tzn. na małych obrotach ma za mały moment obrotowy by ruszyć pojazd z miejsca. Próba ruszenia bez odpowiedniej przekładni skończyłaby się albo "zgaśnięciem" silnika albo spaleniem sprzęgła. Z tego powodu stosuje się skrzynie biegów, które zwielokrotniają moment obrotowy oddawany przez silnik. Na "jedynce" siła napędowa jest największa ale koła samochodu kręcą się najwolniej, na każdym kolejnym biegu siła napędowa na kołach zmniejsza się ale auto może jechać coraz szybciej. Pomysłu do konstrukcji skrzyń biegów dostarczyły przekładnie stosowane wcześniej w młynach wodnych, wiatrakach, maszynach przemysłowych, itp. W roku 1891 francuski konstruktor - Panhard wykorzystał w swoim pojeździe, napędzanym dwucylindrowym silnikiem Daimlera, skrzynię biegów własnej konstrukcji. Wymyślona przez Francuza przekładnia jest protoplastą współczesnych skrzyń mechanicznych. Na dwóch wałkach zamocowane były koła zębate o różnych średnicach. Niektóre z nich miały możliwość przesunięcia ich wzdłuż osi wałka i zazębienie z kołem umocowanym na wałku sąsiednim co umożliwiało zmianę poszczególnych przełożeń. Napęd na koła tylne przenoszony był za pomocą przekładni łańcuchowej. Idea skrzyni biegów wymyślona przez Panharda przetrwała do dzisiaj , a współczesne przekładnie są wynikiem ewolucji tego pomysłu w ciągu całego wieku.

Skrzynie biegów wzorowane na rozwiązaniu Panharda w początkowej fazie miały koła zębate o prostych zębach i nie posiadały synchronizatorów. W konsekwencji, do ich obsługi potrzeba było niemal cyrkowych zdolności - dlatego jedynie nieliczni mogli pełnić zaszczytną wówczas funkcję szofera. Automatyczna skrzynia biegów w najprostszym wydaniu składała się ze sprzęgła hydraulicznego oraz przekładni planetarnej. Takie rozwiązanie zapewniało trzy zakresy pracy do przodu oraz jeden do tyłu. Prowadzenie pojazdu wyposażonego w automatyczną skrzynię biegów ogranicza się zatem do obsługiwania pedału gazu i hamulca co zdecydowanie poprawia komfort jazdy. Taki układ napędowy stał się standardem w Stanach Zjednoczonych. Amerykanie doprowadzili konstrukcje tych skrzyń praktycznie do perfekcji a ich trwałość jest ograniczona jedynie trwałością łożysk na wałkach skrzyni. Do lat siedemdziesiątych Europa nie mogła uporać się z takim rozwiązaniem układu przeniesienia napędu. Propozycją alternatywną do skrzyni automatycznej była natomiast przekładnia bezstopniowa, która zyskała kilku zwolenników wśród europejskich konstruktorów. Już w roku 1920 w Szwajcarii poruszał się pojazd z prymitywnym, bezstopniowym układem napędowym. W latach 60. bezstopniową skrzynię biegów zastosowano w samochodzie zwanym Daffodil. Koła pasowe współpracujące z paskiem zębatym składają się z dwóch stożków, które mogą się do siebie zbliżać lub oddalać, w wyniku czego zmienia się średnica, na której pracuje pasek zębaty. Dzięki temu istnieje możliwość płynnej zmiany przełożenia. Najbardziej "rozwojowa" jest przekładnia CVT wykorzystana między innymi do napędu Lancii Y10. Tu również pasek klinowy przenosi napęd między dwoma kołami pasowymi o zmieniających się płynnie średnicach, ale sam pas jest wykonany z szeregu płytek stalowych a nie z gumy. Dzięki temu rozwiązaniu może on przenosić znacznie większy moment obrotowy.

Mechaniczne skrzynie biegów będące domeną europejskich konstruktorów wykorzystywały co prawda ideę zastosowaną w rozwiązaniu Panharda, otrzymały jednak kilka dodatkowych elementów, które uczyniły je bardziej przyjazne dla użytkownika. Najważniejsze z nich to wykorzystanie zębów skośnych, wprowadzenie synchronizatorów oraz udoskonalenie układu wybierania poszczególnych przełożeń. Skośne zęby oznaczają dla użytkownika zdecydowanie cichszą pracę, dzięki synchronizatorom natomiast zmiana biegów w górę i w dół odbywała się szybko i bez zgrzytów. Wraz ze wzrostem natężenia ruchu w europejskich metropoliach, popularne w Stanach Zjednoczonych "automaty" znajdowały w Europie coraz większą liczbę zwolenników. Poruszanie się w ulicznych korkach jest zdecydowanie mniej męczące jeżeli samochód wyposażony jest w automatyczną skrzynię biegów. Europejczycy to bardzo wybredni klienci, dlatego zażyczyli sobie skrzynię, która w zależności od ich nastroju - mogłaby sama zmieniać biegi - bądź, w razie ochoty na szybką przejażdżkę po górskich serpentynach, umożliwiała wybieranie poszczególnych przełożeń przez kierowcę. Niespokojny duch europejskich kierowców oraz chęć czerpania przyjemności z jazdy wymusiły zatem na konstruktorach dalszy rozwój skrzyń automatycznych.

W tańszych pojazdach stosowane są rozwiązania będące niejako kompromisem pomiędzy skrzynią automatyczną i mechaniczną. Przykładem jest Renault Twingo Easy. Samochód ten nie ma pedału sprzęgła, a w układzie napędowym wykorzystana jest mechaniczna skrzynia biegów. Tajemnica tego rozwiązania tkwi w automatycznym sprzęgle. Elektronicznie sterowany układ hydrauliczny odpowiada za włączanie i wyłączanie sprzęgła. Cały system składa się z pompy elektrycznej, siłownika, czujników (położenia pedału gazu, obciążenia silnika oraz aktualnego biegu) oraz centralki sterującej. Umieszczony w dźwigni zmiany biegów sensor przesyła do urządzenia sterującego sygnał o konieczności zmiany przełożenia. Jednostka sterująca wysyła odpowiednie informacje do siłownika , który bezpośrednio powoduje rozłączenie napędu od silnika. Automatyczne sprzęgło zwiększa komfort jazdy, a jednocześnie ułatwia prowadzenie pojazdu. Za stosowaniem tego rozwiązania przemawia również takie samo jak w przypadku konwencjonalnej skrzyni biegów zużycie paliwa oraz względy ekonomiczne. II. Cel i istota stosowania synchronizacji 2.1. Wiadomości podstawowe

Skrzynia biegów jest mechanizmem układu napędowego, służącym do uzyskania zmiany wielkości momentu obrotowego, wytwarzanego przez silnik, w celu uzyskania na kołach napędowych siły potrzebnej do pokonania oporów jazdy poruszającego się pojazdu. Skrzynia biegów, która stosowana jest w samochodach z tłokowymi silnikami spalinowymi umożliwia:

2.2. Podział skrzyń biegów

Ze względu na sposób uzyskania zmiany wartości przełożeń, skrzynki biegów dzielimy na:

Do stopniowych skrzyń biegów należą wszystkie skrzynie z przekładniami zębatymi. Określoną liczbę przełożeń uzyskuje się tu za pomocą pewnej liczby kół zębatych, które w zależności od oporów jazdy mogą być włączane w czasie jazdy samochodem. Przekładnie bezstopniowe dzielimy na statyczne (np. przekładnie cierne) i dynamiczne (np. hydrokinetyczne). Stopniowe skrzynie biegów można także podzielić ze względu na sposób sterowania tzn.

W skrzyniach sterowanych ręcznie włączenie wymaganej przekładni odbywa się przez odpowiednie ustawienie dźwigni zmiany biegów. Sterowanie półautomatyczną zmianą biegów jest wtedy, gdy dobór biegu zależy od kierowcy, a samo przełączanie odbywa się samoczynnie - do tego rodzaju sterowania zaliczamy np. sterowanie preselekcyjne, które polega na ustawieniu przełącznika biegów na wybranym przez kierowcę biegu i włączaniu się tego biegu w zależności od położenia pedału przyspieszenia, lub też od impulsu wywartego przez kierowcę w inny sposób. W skrzyniach sterowanych automatycznie wybór odpowiedniego przełożenia w ramach nastawionego zakresu przełożeń odbywa się samoczynnie, bez udziału kierowcy. Stopniowe skrzynie biegów można podzielić również według sposobu zazębiania się kół zębatych na:

2.3. Wymagania stawiane skrzyniom biegów

W odniesieniu do skrzyń biegów stawiane są następujące wymagania:

Pierwsze spośród postawionych powyżej wymagań jest w zasadzie zapewnione za pomocą prawidłowego doboru przełożeń przekładni i przełożeń kół na różnych biegach. Ale w takim przypadku bardzo komplikuje się konstrukcja skrzyni biegów, znacznie zwiększa się jej ciężar i gabaryty. Obecnie w samochodach osobowych najczęściej stosowane są skrzynie pięciobiegowe. Sterowanie skrzynią biegów ułatwione jest w największym stopniu poprzez zastosowanie synchronizatorów. We współczesnych konstrukcjach, w skrzyniach biegów samochodów osobowych stosowana jest synchronizacja na wszystkich biegach do przodu. Cichobieżność skrzyń biegów w znacznym stopniu zależy od rodzaju zastosowanych kół. Najczęściej koła zębate wyższych biegów posiadają zęby walcowe, śrubowe, zaś biegów niższych zęby proste lub łukowe. Skrzynie biegów są najbardziej celowe do stosowania w przypadkach odległościowego i automatycznego sterowania i dlatego najczęściej stosuje się je w charakterze stopniowych skrzyń biegów z automatycznym lub preselekcyjnym sterowaniem. Łatwość sterowania i cichobieżność zależy również od sposobu przełączania kół. Zastosowanie przesuwnych elementów umożliwia uzyskanie skrzyni biegów prostej i zwartej. Trwałość elementów skrzyni przy tym nie zaspokaja współczesnych wymagań. Zastosowanie sprzęgieł zębatych do przełączania przekładni zwiększa nieco trwałość, ponieważ uderzenia przy przełączaniu przekładni przejmowane są przez znacznie większe powierzchnie zębów i kół.

III. Rodzaje synchronizatorów

Przy włączaniu przekładni za pomocą sprzęgła kłowego lub zębatego występuje uderzenie, gdy prędkości obwodowe stykających się ze sobą części nie są jednakowe. W celu wyrównania tych prędkości łączy się obie części pomocniczym sprzęgłem ciernym. Po wyrównaniu tych prędkości, czyli po przeprowadzeniu tzw. synchronizacji, włączone zostaje sprzęgło zębate i to właśnie ono przenosi moment napędowy. Takie urządzenie złożone z dwóch sprzęgieł: ciernego i zębatego wraz z urządzeniem łączącym te sprzęgła nazywa się synchronizatorem. Stosowane obecnie synchronizatory można podzielić na trzy grupy: proste, bezwładnościowe i bezwładnościowe z samowzmacnianiem.

3.1. Synchronizatory proste

Synchronizatory są to konstrukcyjnie małe sprzęgła, które włączane są i utrzymywane w sprzęgnięciu tak długo, jak wydaje się to konieczne wykonującemu zmianę biegów. Włączanie i utrzymywanie w stanie sprzęgniętym wykonuje się za pomocą dźwigni zmiany biegów. Synchronizatory proste mają bardzo prostą konstrukcję, ale jednocześnie pozwalają na włączenie biegu przed całkowitym wyrównaniem prędkości obrotowych sprzęganych elementów. Stosuje się rozwiązania synchronizatorów prostych w postaci sprzęgieł stożkowych, pierścieniowych lub wielopłytkowych. We wszystkich tych przypadkach sprzęgła muszą być tak połączone ze sobą, aby najpierw pracowało sprzęgło cierne, a dopiero po wyrównaniu prędkości kątowych powinno nastąpić włączenie sprzęgła zębatego.

3.1.1. Synchronizator stożkowy

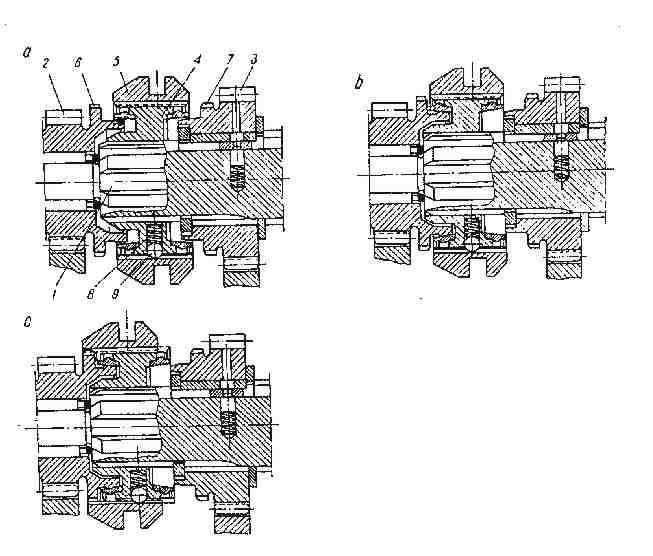

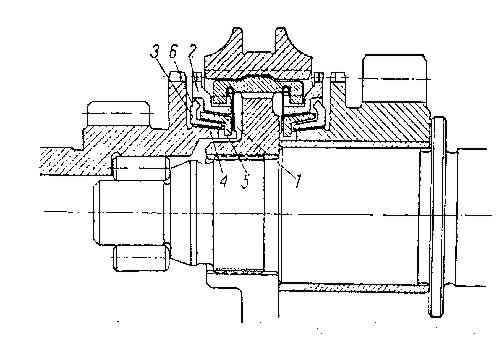

Prototypem synchronizatorów prostych jest synchronizator stożkowy firmy BORG-WARNER (przedstawiony na rys. 1), wprowadzony na przełomie lat dwudziestych i trzydziestych do samochodów amerykańskich. W synchronizatorach stożkowych powierzchniami współpracującymi są powierzchnie stożkowe, o kącie pochylenia tworzącej stożka 5 do 100. Jedna powierzchnia połączona z kołem zębatym, wykonana jest ze stali utwardzonej powierzchniowo; powierzchnia ta jest gładko obrobiona. Druga powierzchnia stożkowa jest wykonana z brązu, mosiądzu lub odpowiedniego stopu. W celu przerwania filmu olejowego i uzyskania tarcia suchego lub półpłynnego niezależnie od prędkości poślizgu, powierzchnia ta posiada nacięcia. W tego typu sprzęgłach siła zatrzasku powinna być duża w celu skrócenia okresu synchronizacji, jednak pokonanie jej przez kierowcę nie może być związane z nadmiernym wysiłkiem. W samochodach osobowych siła potrzebna do przesunięcia tulei równa jest 350 – 600 N, zależnie od przełożenia w mechanizmie zamiany biegów.

3.1.2. Synchronizator pierścieniowy

Zupełnie odmienną budowę posiada synchronizator pierścieniowy typu PORSCHE (rys. 2). W synchronizatorze tym wyrównanie prędkości kątowych zachodzi przy wykorzystaniu tarcia między powierzchnią wierzchołków zębów tulei o wewnętrznym uzębieniu (4) i zewnętrzną powierzchnią rozciętego pierścienia synchronizującego (1). Powierzchnie te wchodzą w styk jako stożkowe o małym kącie rozwarcia. Elastyczność pierścienia umożliwia nasunięcie na niego tulei, następuje przejście ze stożka na walec, a później nawet zaskoczenie pierścienia we wgłębieniu w tulei. Na końcu tego ruchu zęby tulei wchodzą w zazębienie z wieńcem zębatym (5) i tworzy się sztywne połączenie tak samo, jak w innych synchronizatorach. Umieszczony swobodnie na wałku (3) pierścień synchronizujący połączony jest sztywno z wieńcem zębatym. Przy nierównych prędkościach kątowych pierścień opiera się swoim końcem o wkładkę, a siły tarcia działające na obwodzie usiłują go obrócić. Ten układ sił stara się rozprężyć pierścień, a więc występuje zwiększenie docisku między pierścieniem a tuleją. To właśnie działanie sił tarcia określa się jako samowzmocnienie i podaje jako charakterystykę omawianych synchronizatorów. W porównania do włączania biegu przy wyrównanych prędkościach, w okresie synchronizacji potrzebna jest większa siła do ściśnięcia pierścienia. Równocześnie jednak, wskutek względnego ruchu obrotowego, prawie odpada opór tarcia przy nasuwaniu tulei. W efekcie, przy dużej różnicy między prędkościami łączonych elementów może być potrzebna mniejsza siła do przesunięcia tulei niż przy wyrównanych prędkościach kątowych. Sam pierścień synchronizujący nie może więc zapobiegać włączeniu sprzęgła zębatego przed wyrównaniem prędkości kątowych. Kolejnym przykładem jest rozwiązanie, w którym wprowadzono dodatkowo dwa pierścienie, które w okresie synchronizacji obciążone są siłami na obu końcach. Pod działaniem tych sił rozpierają one pierścień utrudniając jego ściśnięcie. Synchronizator ten może być zaliczony do bezwładnościowych.

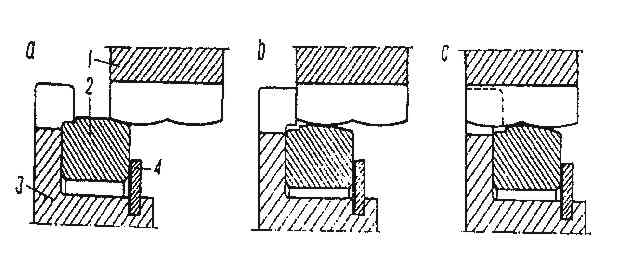

Na rys. 3 pokazane są trzy przełożenia tulei (1) przy włączaniu przekładni:

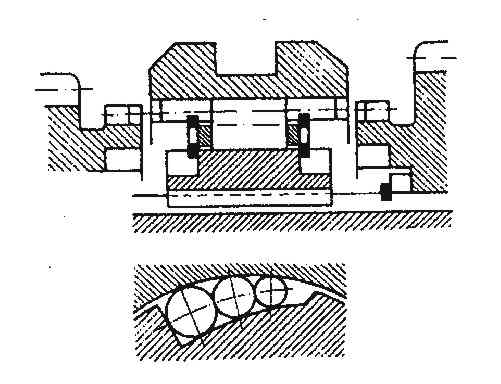

3.1.3. Synchronizator wielopłytkowy

Zamiast sprzęgła stożkowego stosuje się czasami sprzęgło wielopłytkowe. Synchronizator tego typu wyrównuje prędkości obrotowe sprzęganych elementów poprzez kliny i sprzęgło wielotarczowe. Wskutek działania poosiowego nacisku przesuwna tuleja sprzęgająca wraz klinami, przemieszcza się i wywiera za pośrednictwem klinów nacisk na tarczę sprzęgła, które wyrównują swe prędkości obrotowe. Przez zwiększenie wzdłużnego nacisku na tuleję sprzęgającą przezwyciężony zostaje opór sprężyn zatrzasków i tuleja ta przemieszczając się zazębia się z wewnętrznym zębatym wieńcem koła.

3.1.4. Synchronizator ze sprzęgłem jednokierunkowym.

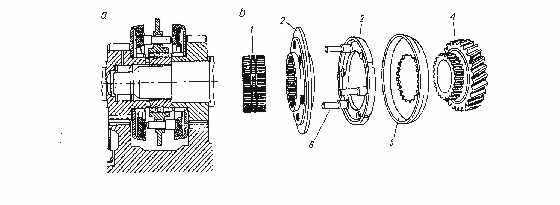

W pewnych rozwiązaniach między piastą a tuleją sprzęgającą synchronizatora biegu bezpośredniego i drugiego stosowane jest sprzęgło jednokierunkowe przedstawione na rys. 5. Ułatwia ono włączenie tych biegów i umożliwia wykorzystanie na tych biegach rozpędu przy zwolnieniu pedału przyspieszenia. 3.1.5. Ogólna ocena synchronizatorów prostych.

Wadą synchronizatorów prostych jest konieczność włączenia przekładni z odczekaniem, gdyż przy gwałtownej zmianie biegów tuleja zębata, pokonując siłę sprężyny, może połączyć się z kołem zębatym prędzej niż nastąpi pełne wyrównanie prędkości kątowych sprzęganych elementów, co wywoła nieuniknione uderzenia zębów tulei i koła zębatego włączanej przekładni.> Wymieniona wada została usunięta przez zastosowanie synchronizatora bezwładnościowego 3.2.Synchronizatory bezwładnościowe.

Synchronizatory bezwładnościowe mają urządzenia blokujące, zapobiegające włączeniu sprzęgła zębatego przed wyrównaniem prędkości obrotowej sprzęganych elementów. W okresie synchronizacji siła wywierana na sprzęgle ciernym może być w tych synchronizatorach dowolnie duża. Rozróżniamy następujące rodzaje synchronizatorów bezwładnościowych:

3.2.1. Synchronizatory z blokowaniem za pomocą poprzecznych ramion obejmy.

Jednym z rodzajów synchronizatorów blokujących jest synchronizator VAUXHALL przedstawiony na rys.6.

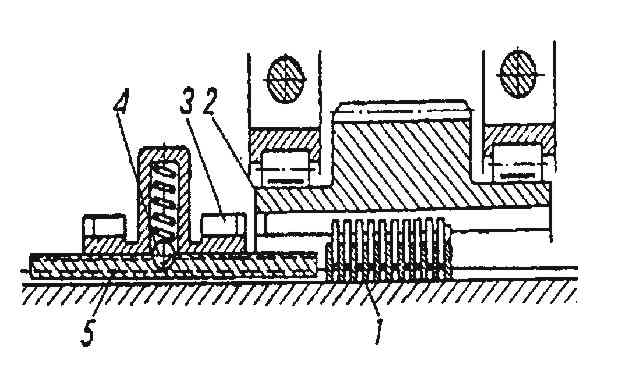

Pierścień stożkowy (1) jest swobodnie wsparty na wewnętrznym stożku koła (2) i posiada trzy ramiona (4), których końce wchodzą we wręby między wypustami wałka głównego (5), lecz przy zachowaniu znacznego luzu, jak to pokazano na rysunku 3.16 a i c. W ten sposób, gdy element (1) obraca się z tą samą prędkością co wałek główny (5), może się on obrócić względem tego wałka o mały kąt. Koło (2) ma uzębienie wewnętrzne (6), które może zazębiać się z wewnętrznym wieńcem (7) piasty (8), która jest osadzona wielowypustowo na wałku głównym i ma trzy wycięcia (9). Wycięcia są tylko nieco szersze od ramion (4). W rowkach wałka (5) jest umieszczona płaska sprężyna (3), która wspiera element (8).

3.2.2. Synchronizatory z blokowaniem za pomocą poprzecznych elementów umieszczonych w otworze tulei.

W synchronizatorze przedstawionym na rys. 7 piasta o uzębieniu zewnętrznym, służąca do sprzęgania koła z wałkiem, jest umieszczona przesuwnie na wałku wielowypustowym. W płaszczyźnie osi symetrii tej piasty wykonano sześć otworów, w których umieszczono zatrzaski kulkowe. Piasta ma trzy ramiona o przekrojach kwadratowych i krawędziach stępionych pod odpowiednim kątem, dobranym na podstawie obliczeń i doświadczeń. Część przesuwną sprzęgła obejmuje tuleja o dużej średnicy i szerokości. Na jej obu końcach znajdują się stożki wewnętrzne, a pośrodku tulei wykonano trzy prostokątne wycięcia, w które wchodzą trzy ramiona piasty. W osi piasty znajduje się rowek, w którym osadzone są kulki zatrzasku. Tuleja widełek zmiany biegów o dużej średnicy jest środkowana na powierzchni czołowej trzech ramion piasty sprzęgła i jest zamocowana do nich za pomocą tulejek, kołków lub wkrętów. W ten sposób piasta jest przesuwana bezpośrednio przez widełki, podczas gdy tuleja z wycięciami jest połączona z piastą tylko za pomocą kulek zatrzasku. W położeniu neutralnym piasta sprzęgająca i tuleja przesuwna znajduje się w położeniu środkowym, przy czym kulki zatrzasku znajdują się w rowku środkowym tulei. 3.2.3. Synchronizatory z blokowaniem za pomocą poprzecznych elementów w pierścieniach synchronizujących.

Synchronizator przedstawiony na rys. 8 posiada cztery kołki blokujące (4) w kształcie rombu przypadające na jedną parę synchronizowanych kół. Każdy z kołków blokujących wystaje promieniowo w kierunku od występów w tych wycięciach do innego wycięcia, które jest utworzone przez zeszlifowanie dwóch wielowypustów tulei przesuwnej (1). 3.2.4. Synchronizatory z blokowaniem za pomocą podłużnych sworzni umieszczonych w otworach tarczy.

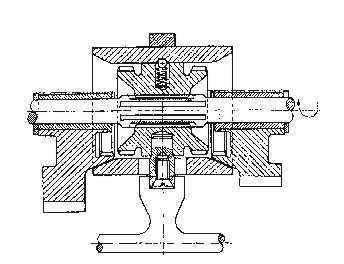

W samochodach produkcji angielskiej i amerykańskiej znajduje zastosowanie synchronizator ze sworzniami blokującymi. Synchronizator przedstawiony na rys. 9 składa się ze środkowej przesuwnej tarczy, pierścieni synchronizujących, z których każdy wyposażony jest w trzy sworznie blokujące, oraz pierścieni zewnętrznych ze stożkami wewnętrznymi. Otwory w środkowej tarczy, przez którą przechodzą sworznie, mają nieco większą średnicę niż sworznie i moment wytworzony na stożkowych powierzchniach przemieszcza pierścień synchronizujący ze sworzniami na jedną stronę otworu. Sworznie pierścieni synchronizujących mają odsadzenia połączone odpowiednim sfazowaniem. Jeżeli na jednym z pierścieni zostanie wytworzony moment, sworznie blokujące od strony tego pierścienia zostaną zaklinowane w otworach, gdyż tarcie uniemożliwi ich przesuw. Piasta synchronizatora nie przesunie się wzdłużnie dotąd, dopóki nie nastąpi całkowite wyrównanie prędkości kątowych synchronizowanych elementów. 3.2.5. Synchronizatory z blokowaniem za pomocą wieńca zębatego.

W tego typu rozwiązaniu wprowadzono ruchomą tuleję sprzęgającą (5) przesuwaną osiowo na piaście (4) ustalonej nieruchomo na wałku (1). Przebieg włączania koła (3) przedstawia się następująco. Tuleja (5) nasuwa element sprzęgła stożkowego (7) na stożek koła (3) za pomocą sprężystego układu (8 – 10). Tak długo, jak istnieje prędkość względna między elementami (3) i (7), uzębienie części (7) klinuje zęby tulei (5) i powstaje zakleszczenie.

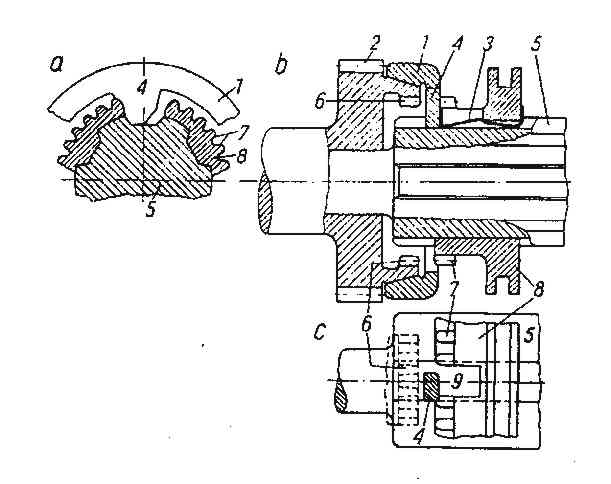

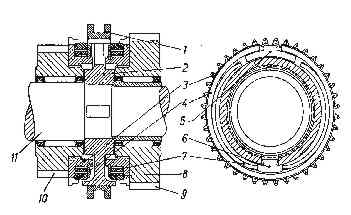

Następnym przykładem jest synchronizator pokazany na rys. 11. Założenie tej konstrukcji polegało na tym aby przez znaczne zwiększenie powierzchni ciernej stożków uzyskać albo zmniejszenie siły potrzebnej do synchronizacji, albo alternatywnie – przy zwykłej sile synchronizacji uzyskać szybszą zmianę biegów. Zasada działania jest niezmiernie prosta, gdyż pomiędzy dwa główne stożki (2 i 4) synchronizatora blokującego wstawiono tylko dwa dodatkowe współśrodkowe stożki (1 i 3). Wewnętrzny pierścień dociskowy (3) jest zaklinowany na zewnętrznym stożku (2) pierścienia synchronizatora, zaś zewnętrzny pierścień dodatkowy (1) – na wewnętrznym stożku (1) koła zębatego. Zaklinowanie to uzyskuje się za pomocą występów (5) i (6) pierścieni dodatkowych. Ważną właściwością omawianego synchronizatora jest to, że zajmuje on tę samą przestrzeń w kierunku osiowym, co pojedynczy synchronizator blokujący. 3.2.6. Synchronizatory z samowzmacnianiem o działaniu opartym na progresywnym wzroście momentu tarcia. Bardzo udaną konstrukcją synchronizatora blokującego z samowzmacnianiem, którego działanie jest oparte na progresywnym wzroście momentu tarcia jest synchronizator firmy PORSCHE przedstawiony na rys. 12.

Pierścień ząbkowany (3) o uzębieniu wewnętrznym wciśnięty jest na koło zębate lub też wykonany z nim jako jedna całość. Na pierścieniu tym osadzony jest sprężysty pierścień synchronizujący (4), wkładka (5), zderzak (6) oraz dwa blokujące półpierścienie (7). Wszystkie te elementy są zabezpieczone sprężynującym pierścieniem (8). Między kołami zębatymi, osadzonymi luźno na wałku za pomocą łożysk igiełkowych, znajduje się przesuwna tuleja sprzęgająca (1) o uzębieniu wewnętrznym, która jednocześnie za pośrednictwem piasty prowadzącej (2) jest szybko łączona z wałkiem (11). W rozpatrywanym przypadku w celu włączenia przekładni konieczne jest jedynie pokonanie oporu ściśnięcia pierścienia synchronizującego (4), blokujące półpierścienie w tym procesie nie uczestniczą. Przed rozpoczęciem przełączania lewy pierścień ząbkowany jest sztywno związany z wałkiem za pomocą przesuniętej w lewo tulei sprzęgającej. W celu uzyskania zmiany biegów należy przemieścić w prawo tuleję sprzęgającą, przechodząc przez położenie neutralne i położenie synchronizowania, następnie należy przesunąć tuleję sprzęgającą dalej w prawo aż do oporu, po czym sprężynujący pierścień synchronizujący wskoczy we wgłębienie, utworzone przez wewnętrzne występy tulei sprzęgającej. W ten sposób tuleja sprzęgająca połączy sztywno z wałkiem prawy ząbkowany pierścień synchronizatora. Efektem jest to, że siła tarcia między przesuwną tuleją sprzęgającą, a sprężynującym pierścieniem synchronizującym, która na początku procesu przełączania uwarunkowana była jedynie sprężystością pierścienia synchronizującego, wzrasta, co z kolei powoduje znów wzrost sił poprzecznych wywołanych przez urządzenie blokujące. W ten sposób urządzenia blokujące spełniają rolę wewnętrznych urządzeń samowzmacniających. Jednocześnie urządzenia blokujące są tak obliczane, że górna wartość wywoływanych przez nie sił, nie może spowodować zniszczenia powierzchni trących. 3.3. Elektroniczna synchronizacja. Problemy związane ze skrzynią biegów i częściowo z jej synchronizacją przy zmianie biegów mogą być rozwiązane za pomocą urządzeń elektronicznych, dających możliwość pożądanych wyników, a mianowicie:

Przy zastosowaniu układu elektronicznego osiągany stopień kontroli kolejności poszczególnych czynności i czasu synchronizacji pozwala na bardzo prawidłową i szybszą zmianę biegów bez udziału kierowcy. Urządzenie elektroniczne otrzymuje sygnał o prędkości obrotowej wałka wejściowego i wyjściowego skrzyni biegów i powoduje wyrównanie tych prędkości na poziomie odpowiadającym danemu położeniu. Jeśli prędkość obrotowa wału korbowego silnika jest zbyt mała, to urządzenie elektroniczne daje sygnał do siłownika, który natychmiast całkowicie otwiera przepustnicę i na odwrót, jeśli prędkość jest zbyt mała to przymyka ją. Sygnały urządzenia elektronicznego na przepustnicę zastępują oddziaływanie kierowcy na pedał gazu. Czas przymknięcia i otwarcia przepustnic określany jest rozmaitymi czynnikami:

W skrzyni biegów wyposażonej w elektroniczną synchronizację zmiany biegów z automatycznymi poleceniami przebiegu poszczególnych operacji można wyodrębnić następujące sposoby zmiany biegów:

Szczególnie ważna jest niezawodność pracy

urządzeń w trudnych warunkach eksploatacji, przy zmianach temperatury i napięcia

zasilania, przy drganiach mechanicznych oraz przy posługiwaniu się samochodem

przez mało doświadczonego kierowcę. |