|

Temat projektowania i wyposażania serwisów

blacharsko - lakierniczych był już poruszany.

Wiemy jak ważne i trudne jest odpowiednie zaprojektowanie serwisu oraz dobór

właściwych urządzeń. By ułatwić to drugie przedstawiamy zestawienie

najważniejszych - naszym zdaniem - urządzeń, których nie powinno zabraknąć w

profesjonalnym serwisie blacharsko-lakierniczym.

Warsztat

blacharski

Rama naprawcza

W zależności tego czy nastawiamy się na

naprawy drobne, czy usuwanie poważnych uszkodzeń, można zdecydować się na ramę

naprawczą do usuwania przede wszystkim drobnych uszkodzeń lub taką do poważnych

napraw. Pomimo, że poważne naprawy zdarzają się coraz rzadziej, serwisy

nastawiające się na większe przeroby namawiamy do zestawienia dwóch takich

urządzeń razem. Z prowadzonych przez nas statystyk wynika, że około 70% pracy to

naprawy drobne. Mowa tu o takich szkodach jak uszkodzenie belki tylnej (ew.

podłogi komory bagażnika), uszkodzenia błotników przednich, lekkie przemieszczenia podłużnicy,

uszkodzenia przednie (pas przedni) itp. Jeżeli zdecydujemy się jedynie na ramę

naprawczą do drobnych uszkodzeń, jedna poważniejsza naprawa blokuje ramę na

kilka dni. Średni czas potrzebny na wykonanie drobnej naprawy to 6-8 godzin.

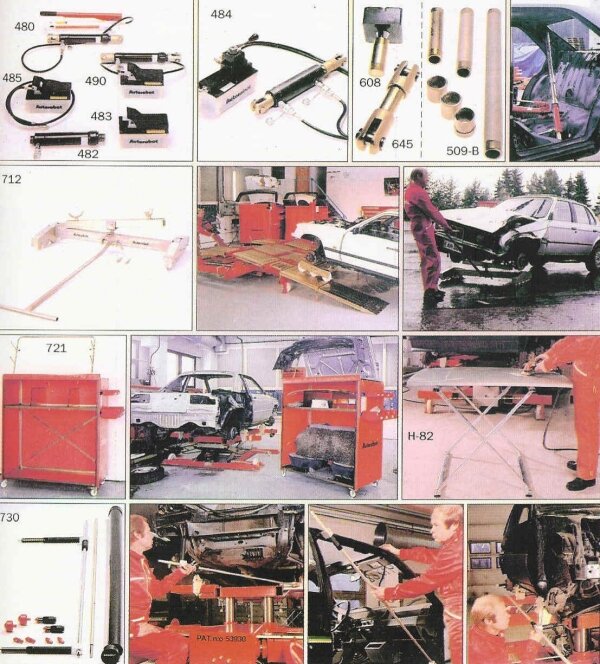

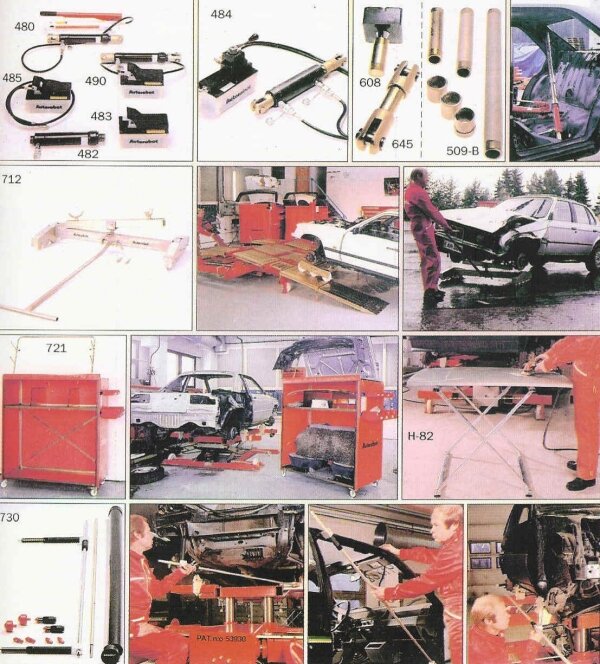

1) Mocowanie

(blokowanie) pojazdu na ramie naprawczej:

• dla ram do szybkich napraw zalecane mocowanie za pomocą czterech szczęk

progowych. Jest to mocowanie, które wystarcza na usztywnienie pojazdu w celu

dokonania mniej złożonych napraw. Często używane również w wielu ramach

przeznaczonych do poważnych napraw - naszym zdaniem nie gwarantują

wystarczającej sztywności pojazdu podczas usuwania większych szkód.

• w ramie do poważnych napraw - w punktach bazowych płyty podłogowej pojazdu. Są

systemy końcówek uniwersalnych, które pozwalają na blokowanie pojazdu nie - jak

to zazwyczaj ma miejsce - w progach, a w punktach bazowych płyty podłogowej.

Blokowanych punktów może być aż 10–12 (jeżeli wymaga tego uszkodzenie). Każde

mocowanie wiąże się z jednoczesną kontrolą położenia punktu co skraca dokonanie

naprawy o czas potrzebny na pomiar punktów bazowych płyty podłogowej.

2) System pomiarowy:

• do ram naprawczych do mniejszych napraw - elektroniczny (najlepiej mobilny -

pozwalający na dokonywanie pomiarów na dowolnej ramie naprawczej czy podnośniku

lub prosty system mechaniczny

• do napraw poważnych - najbardziej praktycznym (z naszego doświadczenia)

okazuje się być naprawczo-pomiarowy system końcówek uniwersalnych będący

jednocześnie systemem mocowania pojazdu na ramie naprawczej. Łączy on pomiar i

naprawę w jedną czynność, co znacznie skraca czas naprawy. Pomimo zastosowania

systemu naprawczo-pomiarowego wskazane jest posiadanie komputerowego systemu

pomiarowego z wydrukiem.

3) Podnośnik:

Każda rama

naprawcza powinna być, naszym zdaniem, wyposażona w podnośnik. Umożliwia on

łatwiejszy dostęp do wszystkich podzespołów naprawianego pojazdu, lepszą

kontrolę oraz skraca czas naprawy. Daje komfort i swobodę pracownikowi

pracującemu na ramie.

4) Ramię ciągnące:

Największą skuteczność

wykorzystania siłownika hydraulicznego w ramieniu ciągnącym uzyskuje się nie w

ramionach, gdzie siłownik zamocowany jest do dwóch prostopadłych ramion, a

ciągnięcie następuje przez odchylenie jednego z nich. Dużo skuteczniejsze

wykorzystanie mocy siłownika uzyskuje się przy obrotowym ramieniu ciągnącym, w

którym siłownik hydrauliczny zamocowany jest wzdłuż pionowej części ramienia -

eliminuje się w ten sposób straty energii powstałe na przegubowym ramieniu

(wynikające z zasady działania dźwigni).

5) Mobilność urządzeń naprawczych:

Wymagana

w przypadku serwisów o niewielkiej powierzchni roboczej. Dostępne są już ramy

naprawcze, które pomimo tego, że posiadają podnośnik, wyposażone są również w

kółka umożliwiające przemieszczanie ramy. Proponowane są również ramy (w

szczególności do małych napraw) o dużej wytrzymałości mechanicznej.

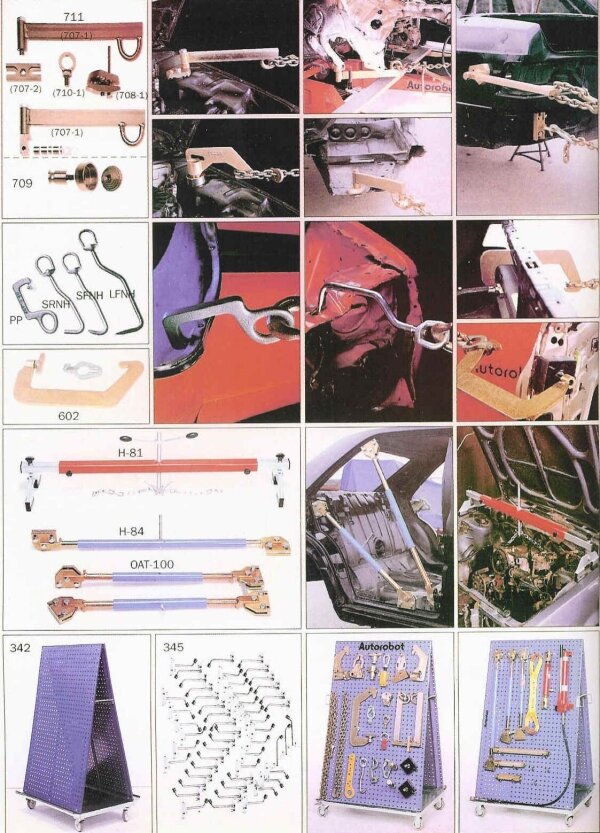

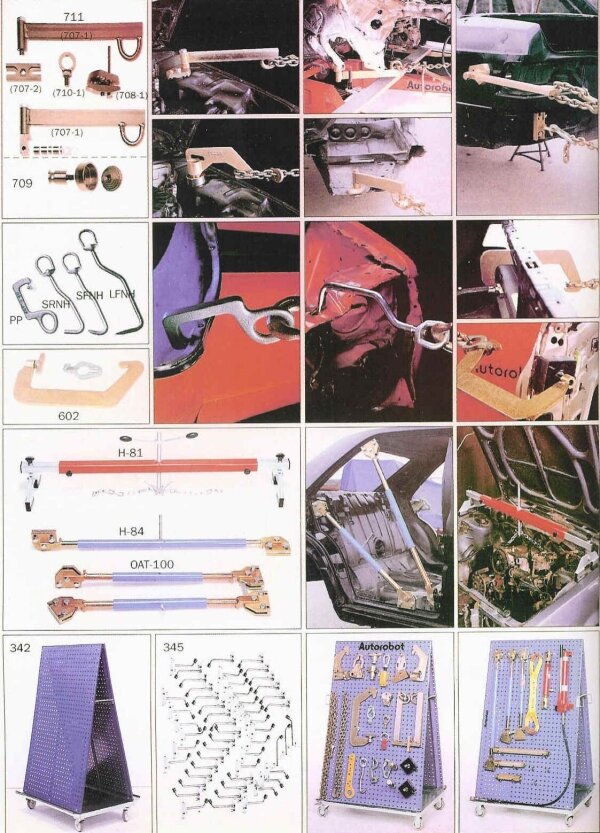

System pomiarowy

1) Mechaniczny

Do napraw poważnych zalecany

jest naprawczo-pomiarowy system końcówek uniwersalnych umożliwiający sztywne

zamocowanie pojazdu na ramie naprawczej, kontrolę położenia punktów w trakcie

naprawy oraz blokadę punktów już naciągniętych. Zapobiega również niepożądanemu

przemieszczaniu się punktów podczas naciągania podzespołów.

2) Elektroniczny

z wydrukiem

Przy wyborze systemu pomiarowego należy zwrócić uwagę przede

wszystkim na obszerność bazy danych pomiarowych, łatwość dokonywania pomiarów

oraz uniwersalność urządzeń. Mówiąc o uniwersalności mam na myśli możliwość

wykonywania pomiarów za pomocą urządzenia na dowolnej ramie naprawczej - nie

tylko na ramach producenta, oraz na dowolnym podnośniku. Jest to bardzo

praktyczna właściwość, gdyż wielokrotnie zdarza się, że trzeba pomierzyć pojazd

a rama naprawcza jest zajęta przez inny naprawiany pojazd. Demontaż jest często

niemożliwy lub bardzo czasochłonny. Wtedy - jeżeli system na to pozwala -

dokonać można pomiaru na dowolnym podnośniku. Niewiele jest jednak takich

systemów pomiarowych.

Najnowsze urządzenia pomiarowe umożliwiają również

wykonanie pomiaru geometrii kół.

Zgrzewarka

Technologia napraw

blacharskich podawana przez producentów samochodów wyraźnie określa konieczność

dokonania łączeń zgrzewanych w odpowiednich punktach. A ponieważ coraz rzadziej

zdarza się naprawiać pojazdy stare, zgrzewarka stała się niezbędnym urządzeniem

w blacharni. Ponadto przy odpowiednim wyposażeniu (mowa tu o systemach do

prostowania karoserii zwanych potocznie MULTI SPOT) stają się niezastąpionym

urządzeniem do prostowania karoserii (włącznie z profilami zamkniętymi). Na co

należy zwrócić uwagę:

• prąd

zwarcia na uzwojeniu wtórnym - im większa wartość tym grubsze blachy można

zgrzewać),

• napięcie jałowe na

uzwojeniu wtórnym - im mniejsza wartość tym lepsza jakość zgrzewu,

• sterowanie - automatyczne lub manualne - w zależności od upodobań. Zarówno

jeden jak i drugi system posiadają swoje wady i zalety.

• kleszcze zgrzewające pneumatyczne - takie polecamy, gdyż gwarantują one

wytrzymałość i odpowiednią jakość połączenia zgrzewanego,

• mobilność urządzenia - w przypadku zgrzewarek o większej mocy konieczny jest

wózek umożliwiający jej swobodne przemieszczanie,

• chłodzenie - odgrywa ważną rolę gdyż wpływa na ciągłość pracy urządzenia.

Zgrzewarki bez systemu chłodzenia lub chłodzone powietrzem dość szybko

przegrzewają się w wyniku czego automatycznie ulegają wyłączeniu. Pracownik

zmuszony jest czekać aż zgrzewarka ostudzi się. Przy zgrzewarkach chłodzonych

cieczą nie ma takiego problemu, ponadto zgrzewy mają lepszą jakość. Jeżeli

jednak wiemy, że zgrzewarka nie będzie często wykorzystywana, możemy spokojnie

zdecydować się na urządzenie chłodzone powietrzem.

• MULTI SPOT - system do wyciągania wgnieceń za pomocą młotka bezwładnościowego

poprzez przygrzewane podkładki, grzebienie lub gwoździki - pozwala na znaczne

skrócenie czasu naprawy przy prostowaniu blach poszyciowych oraz umożliwia

prostowanie profili zamkniętych.

•

pistolet do zgrzewania punktowego w wyposażeniu - nie do wszystkich miejsc można

dojść z kleszczami zgrzewającymi. Wtedy konieczne jest zastosowanie pistoletu do

zgrzewania punktowego czołowego. Ponadto pistolet jest niezbędny do

przygrzewania specjalnych końcówek, nitów, wkrętów, grzebieni co umożliwia

późniejsze wykorzystanie zestawu MULTI SPOT do prostowania karoserii.

Opisane powyżej urządzenia są oczywiście podstawą, której nie powinno -

zabraknąć w profesjonalnej blacharni. Nie należy zapomnieć o wszelkich

narzędziach i drobnych urządzeniach, równie istotnych. Odrębnym - niemniej

złożonym tematem jest kwestia wyposażenia serwisu lakierniczego. Coraz nowsze

produkty lakiernicze oraz wzrastający poziom usług stawia wysokie wymagania

techniczne urządzeniom takim jak kabiny lakiernicze oraz rygor związany z

czystością stanowisk pracy.

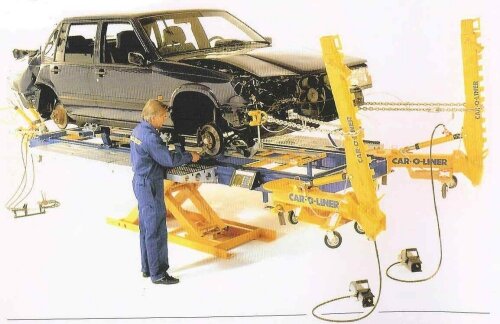

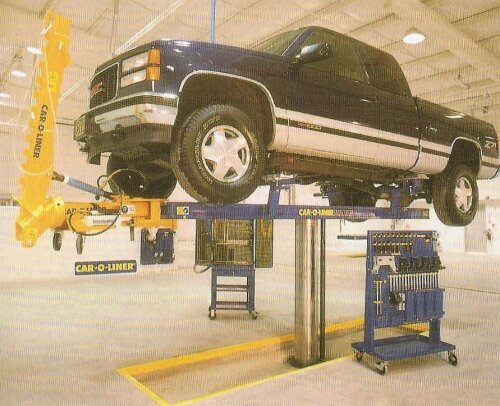

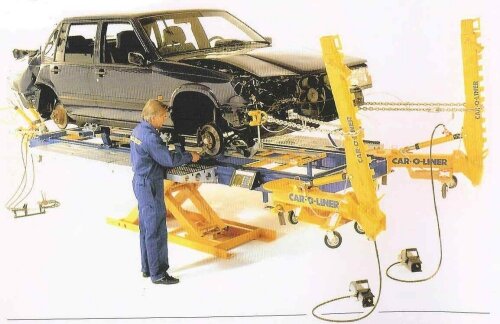

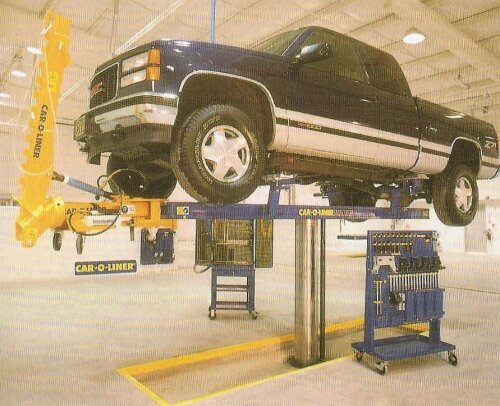

Zintegrowany podnośnik pozwala na wykonanie prac na

odpowiedniej wysokości. Spora ilość miejsca pomiędzy pojazdem i ramą umożliwia

lepszy dostęp i skuteczność przy pracach pod nadwoziem. Elementy składowe

podnośnika są mocowane szybko i łatwo do ramy za pomocą uchwytów mimośrodowych.

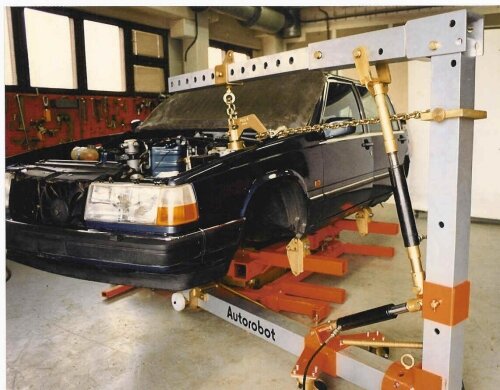

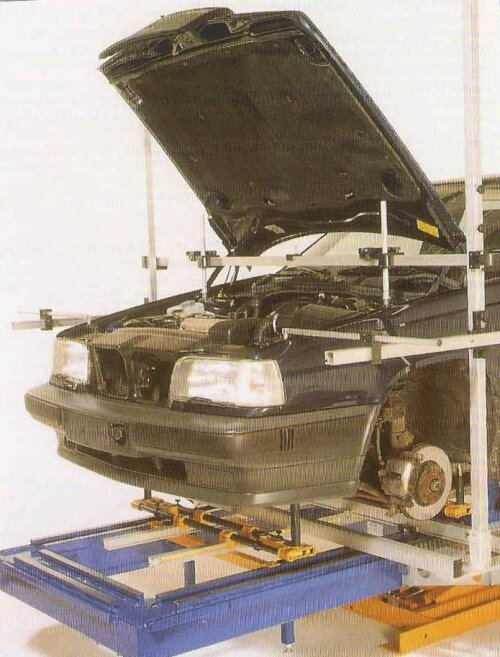

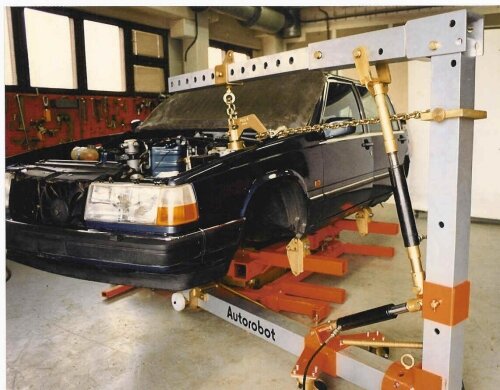

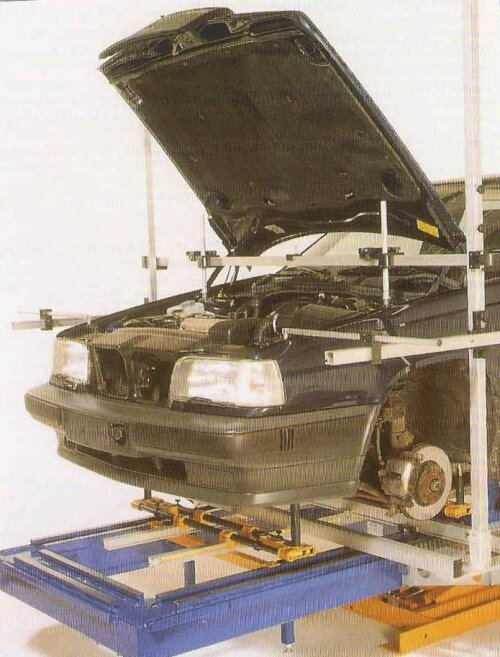

Tylny

słupek po uderzeniu wyciągany na urządzeniu blacharskim AUTOROBOT.

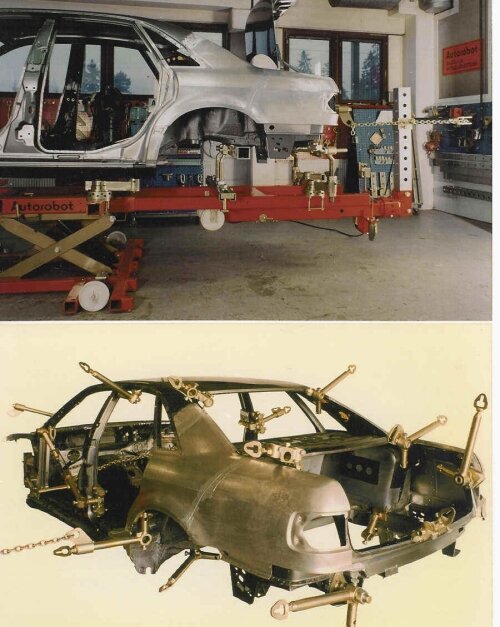

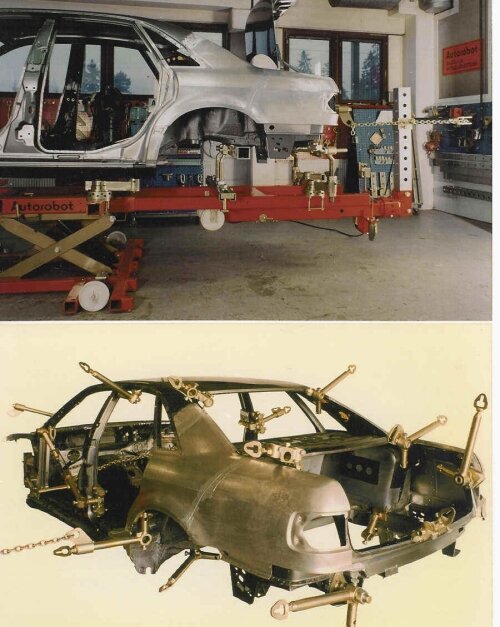

"Kielich" prostowany na maszynie AUTOROBOT.

Konstrukcja samochodu po wymianie składowych elementów

nadwozia - nadawanie wymiarów geometrycznych na specjalistycznym urządzeniu

blacharskim.

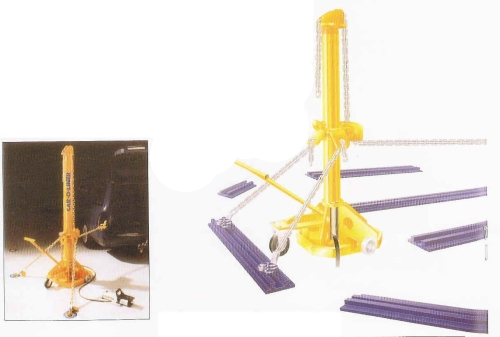

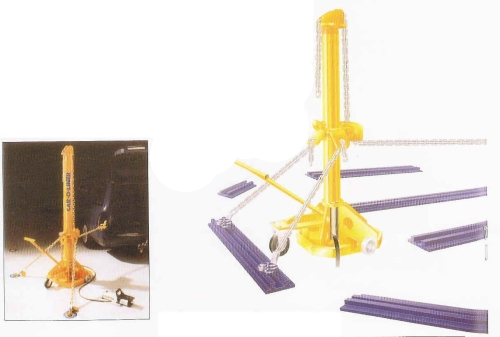

Różnego rodzaju podnośniki i adapter z uchwytami.

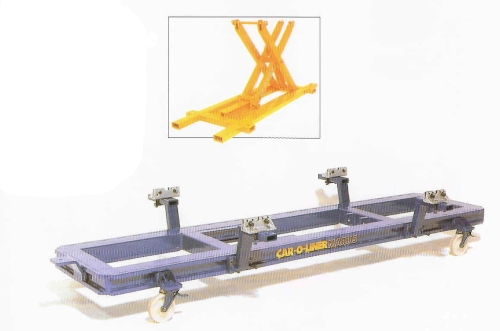

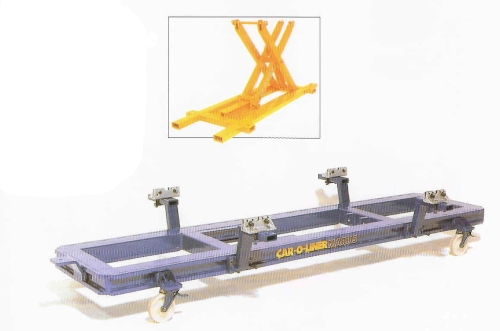

Mark 5 zapewnia:

-

pełną kompatybilność ze sprzętem

-

zminimalizowane ryzyko uszkodzenia ciała

-

ergonomiczny projekt

-

optymalne wykorzystanie powierzchni warsztatu

-

łatwe ustawienie pojazdu

-

szybkie zamocowanie pojazdu

-

dokładne wyosiowanie ramy i nadwozia pojazdu

-

integrację funkcji wyposażenia

-

całkowitą oszczędność pracy

Podnośnik jednokolumnowy - zapewnia pewny dostęp do ramy

pojazdu.

Rama bazowa Mark 5

Mark 5-70 - posiada systemy pomiarowe nadwozia i podwozia,

zestaw podporowy dla wielu kombinacji naciągów i podpór

i rampy wjazdowe.

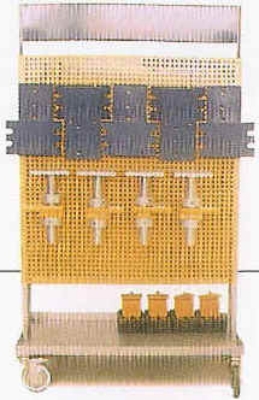

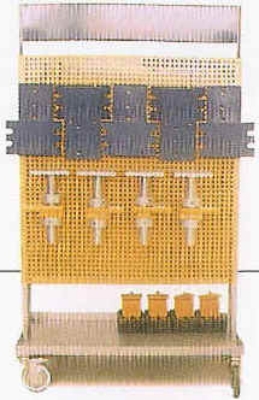

System pomiarowy, obejmuje most pomiarowy, suwaki pomiarowe,

adaptery, końcówki, arkusze danych i segregatory łącznie z trwała szafką

lub tablicami do przechowywania narzędzi - umożliwia pomiar wysokich punktów

nadwozia i wymiary znaczące w całej komorze silnika.

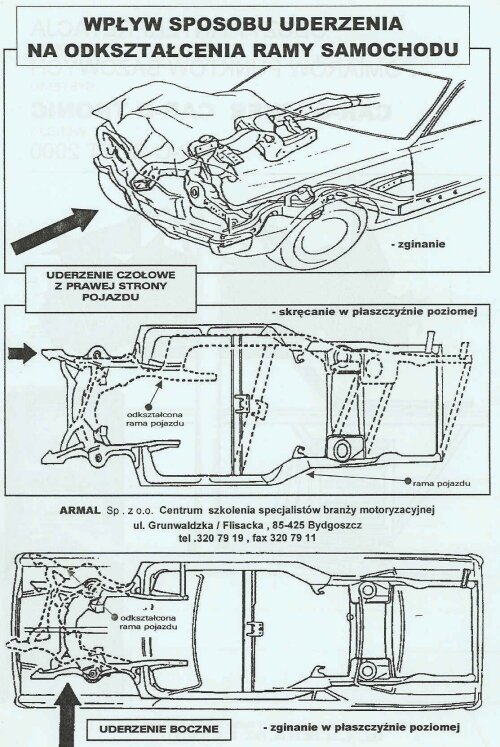

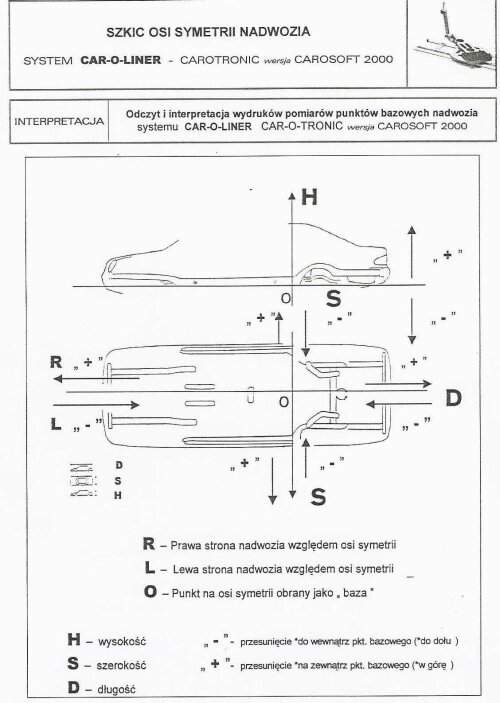

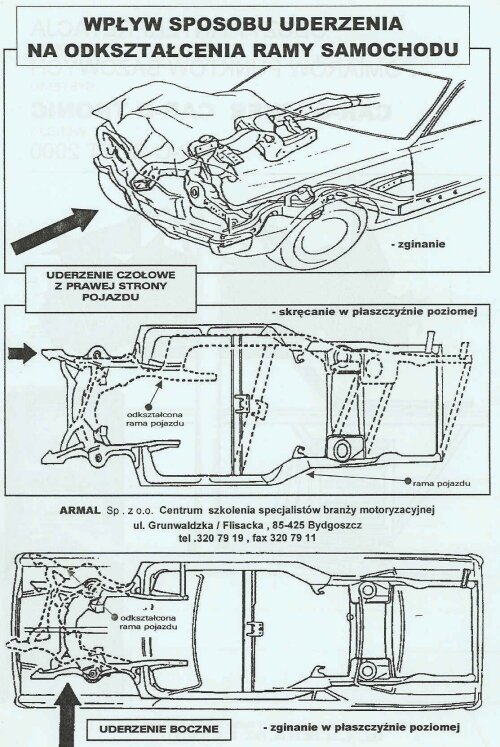

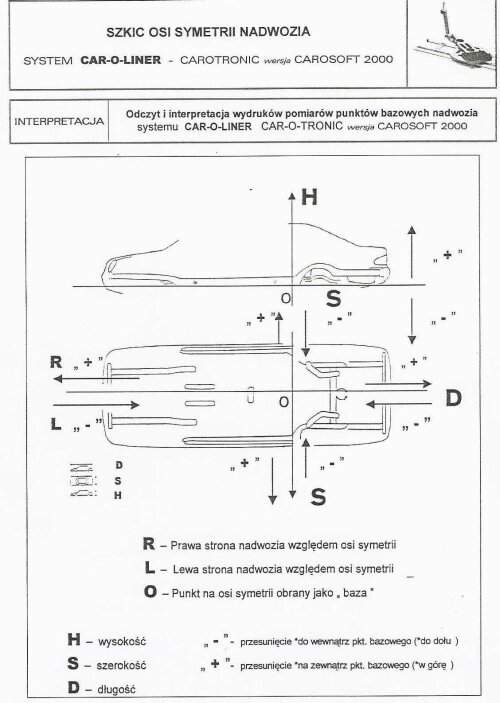

Odbywa się specjalne szkolenia, aby zadbać o sprawność

specjalistów. Poniżej przykładowe materiały szkoleniowe.

|