|

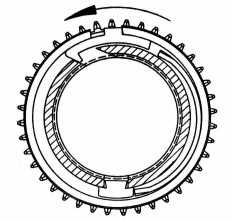

Bardzo ciekawą i udaną konstrukcją synchronizatora blokującego z

samowzmacnianiem, którego działanie jest oparte na progresywnym wzroście

momentu tarcia, jest synchronizator progresywny typu Porsche. Przekrój

synchronizatora przedstawia rysunek 1

Wielowypust sprzęgający [3] o uzębieniu zewnętrznym jest wciśnięty na koło zębate lub też wykonany z nim jako jedna całość. Na elemencie tym jest osadzony sprężysty pierścień synchronizujący [4], rygiel zewnętrzny [5], rygiel wewnętrzny [6] oraz dwa blokujące półpierścienie [7]. Wszystkie te elementy zabezpieczone są pierścieniem zabezpieczającym [8]. Pomiędzy kołami zębatymi sąsiednich przełożeń, osadzonych ślizgowo na wałku - najczęściej głównym, znajduje się piasta synchronizatora [2], a na jej trzech ramionach przesuwa się tuleja sprzęgająca [1]. W swojej wewnętrznej, uzębionej części posiada ona pryzmatyczny rowek obwodowy. Synchronizator włącza do pracy w zależności od potrzeb koła zębate [9} i [10] osadzone ślizgowo na wałku [11]. Rozpatrzmy przypadek, gdy pojazd znajduje się w spoczynku: Włączenie biegu odbywa się przez przesunięcie tulei sprzęgającej [1] z jej położenia środkowego w prawo lub w lewo, aż do oparcia się o zęby wielowypustu sprzęgającego [3]. Rozpatrywany przypadek nie musi dotyczyć włączania pierwszego biegu. W czasie omawianego procesu sprężynujący pierścień [4] zostaje ściśnięty przez ukośnie ścięte zęby tulei sprzęgającej [1] i w końcowej fazie przesunięcia zaskakuje w pryzmatyczny rowek obwodowy tej tulei. W celu włączenia do pracy wybranego koła zębatego konieczne jest jedynie pokonanie oporu ściśnięcia pierścienia synchronizującego [4]. Półpierścienie blokujące w tym procesie nie uczestniczą, ponieważ z założenia nie występuje różnica prędkości obrotowych elementów. Włączenie przełożenia uzależnione jest od sprężystości pierścienia synchronizującego, wielkości kąta rozwarcia jego stożka oraz współczynnika tarcia. W praktyce taka sytuacja zdarza się wyjątkowo rzadko, tylko przy wyłączonym silniku. Zupełnie inny charakter ma proces włączania przełożeń podczas jazdy samochodu. W tym przypadku synchronizacja powinna zapewnić wyrównanie za pomocą tarcia - prędkości sprzęganych elementów oraz jednocześnie zapobiec, aby tuleja sprzęgająca [1] nie spowodowała zazębienia z wielowypustem sprzęgającym [3] przed uzyskaniem wyrównania ich prędkości obrotowych. W przeciwnym razie nastąpiłby zgrzyt przekładni. Wydaje się być oczywistym, że podczas procesu przełączania przełożenia sprzęgło samochodu powinno być w stanie rozłączenia. Tarcza sprzęgłowa jest jedna z części układu mas podlegających synchronizacji i zostaje w tym procesie przyspieszana (przy redukcji na bieg niższy), lub opóźniana (przy włączaniu biegu wyższego). Rysunek 2 przedstawia kolejne fazy przełączania przełożeń wraz z procesem synchronizacji.

Przed rozpoczęciem przez kierowcę zmiany przełożenia lewy wielowypust sprzęgający jest sztywno związany z wałkiem za pomocą przesuniętej w lewo tulei sprzęgającej (2a). Rysunek (2b) przedstawia położenie neutralne tulei sprzęgającej, co oznacza, że kierowca wyłączył bieg i przystępuje do włączenia kolejnego przełożenia. Następuje proces zacierania się wewnętrznej powierzchni tulei sprzęgającej [1] i pierścienia synchronizującego [4](2c), po czym następuje jej przesunięcie do zazębienia z wielowypustem sprzęgającym po prawej stronie (2d), co zaowocuje sztywnym połączeniem prawego koła zębatego z wałkiem. W położeniu synchronizatora przedstawionym na rysunku (2c) następuje wyrównanie prędkości kątowych wałka i koła zębatego wskutek tarcia między tuleją sprzęgającą i pierścieniem synchronizującym. Wskutek oporów tarcia między wypustami tulei sprzęgającej i wypukłością pierścienia synchronizującego zaciskany pierścień synchronizujący usiłuje obrócić się w ślad za wałkiem , co obrazuje rysunek 3.

Tak więc pierścień synchronizujący [4]

przekręca się nieco w swym gnieździe i opiera się swym końcem o rygiel

zewnętrzny [5], który poprzez półpierścień prawy [7] naciska na rygiel

wewnętrzny [6] zablokowany swym wewnętrznym występem w gnieździe koła

zębatego, przy czym rygiel [6]

służy jako podparcie prawego półpierścienia [7]. W ten sposób półpierścień

blokujący [7] będzie przenosił siły poprzeczne na sprężynujący pierścień

synchronizujący [4]. Dodatkowe obciążenie poprzeczne będzie również

przenoszone na rygiel [6], który stara się obrócić dokoła swego punktu

podparcia. W rezultacie siła tarcia między przesuwną tuleją sprzęgającą a

sprężynującym pierścieniem synchronizującym, która na początku procesu

przełączania uwarunkowana była jedynie sprężystością pierścienia

synchronizującego, wzrasta, co z kolei powoduje znów wzrost sił

poprzecznych wywołanych przez urządzenia blokujące. W ten sposób

urządzenia blokujące spełniają rolę wewnętrznych urządzeń

samowzmacniających. Jednocześnie urządzenia blokujące są tak obliczone, że

górna wartość wywołanych przez nie sił nie może spowodować zniszczenia

powierzchni trących. Progresywne wzrastanie oporów tarcia pomiędzy tuleją

sprzęgającą i pierścieniem synchronizującym nie zależy w ogóle od nacisku

wzdłużnego, działającego na tuleję, czyli od nacisku kierowcy na dźwignię

zmiany biegów. Jeżeli półpierścień[7] naciska na rygiel [6], rozpierany

przez nią pierścień synchronizujący nie daje się ścisnąć występom tulei

sprzęgającej [1], bez względu na wywierany na nią nacisk. Do chwili

zrównania się prędkości kątowych koła zębatego i wałka trwa więc jedynie

poślizg występów tulei sprzęgającej po wypukłości pierścienia

synchronizującego, a synchronizator jest jakby zablokowany i uniemożliwia

zaryglowanie koła na wałku. Wskutek zmniejszania się różnicy prędkości

kątowych ryglowanego koła zębatego i wałka, coraz bardziej maleje nacisk

półpierścienia [7] na rygiel [6], a więc zmniejszają się opory tarcia

przeciwdziałające poślizgowi pierścienia synchronizującego po występach

tulei sprzęgającej. Gdy prędkości sprzęganych części się zrównają,

zaniknie nacisk półpierścienia na rygiel, ustanie rozpieranie pierścienia

synchronizującego i tuleja sprzęgająca da się zazębić z wieńcem zębatym.

Z reguły stosuje się jednakowe elementy synchronizujące i blokujące dla wszystkich biegów skrzynki przekładniowej. Wyjątkiem jest tylko bieg pierwszy w całkowicie synchronizowanej skrzynce przekładniowej, co zresztą zdarza się bardzo rzadko. Ponieważ bieg ten jest używany przy ruszaniu pojazdu, postarano się, aby bardzo częste włączanie biegu pierwszego przy stojącym pojeździe (oczywiście przy uruchomionym silniku) było możliwe przy użyciu szczególnie małej siły. Właściwość tę uzyskano przez nieco odmienne rozwiązanie synchronizatora przy zastosowaniu tylko jednego półpierścienia blokującego oraz rygla zewnętrznego o odmiennym kształcie. Na rysunku 4 przedstawiono synchronizację podczas włączania biegu pierwszego w samochodzie stojącym z uruchomionym silnikiem.

Ponieważ na jałowym biegu prędkość obrotowa wału silnika jest niewielka, a prędkość obrotowa tarczy sprzęgła przy jego wyłączeniu (wciśnięciu pedału) jeszcze bardziej się obniża, praca wykonywana przez synchronizator przy zahamowaniu koła zębatego jest również nieduża. Nabiegający koniec pierścienia synchronizującego naciska na zewnętrzny występ rygla , który swoim końcowym występem opiera się o ściętą powierzchnię wielowypustu sprzęgającego (lub koła zębatego jeśli wykonane jest w całości wielowypustem sprzegającym). Za pomocą tej ściętej powierzchni rygiel zostaje dociśnięty do wewnętrznej średnicy pierścienia synchronizującego powodując powiększanie jego średnicy, dzięki czemu tarcie między tym pierścieniem i tuleją sprzęgającą wzrasta dokładnie o tyle, aby zrealizować włączenie biegu pierwszego przy małym nacisku kierowcy na przesuwną tuleję sprzęgającą. Zmiana kąta ścięcia rygla i wycięcia w kole zębatym umożliwia dostosowanie momentu tarcia do warunków istniejących w innych przekładniach. Na rysunku 5 przedstawiono synchronizację przy włączaniu biegu pierwszego podczas ruchu samochodu.

W tym przypadku, w przeciwieństwie do włączenia biegu pierwszego w stojącym pojeździe, ruch koła zębatego nie powinien zostać opóźniony, lecz przyspieszony. Po tej stronie urządzenia blokującego, która w danym przypadku pracuje, wbudowany jest normalny półpierścień blokujący, wskutek czego zostaje zapewnione pełne działanie blokujące i samowzmacniające, jak na wszystkich pozostałych biegach. Synchronizatory progresywne typu Porsche stosowane są dziś stosunkowo rzadko. Ze względu na skomplikowaną budowę są dość drogie, ale posiadają bardzo ważną zaletę: dzięki bardzo wąskiej piaście i tulei sprzęgającej mogą skutecznie skrócić długość skrzynki biegów, co w poprzecznej zabudowie układu napędowego ma niebagatelne znaczenie. Stosuje się je jednak do załączania tylko niektórych przełożeń, podczas gdy pozostałe biegi obsługiwane są przez synchronizatory bezwładnościowe, których technologię opanowano niemal do perfekcji Przykładem takiej konstrukcji może tu być skrzynka przekładniowa Seicento, gdzie tylko jeden bieg obsługiwany jest przez synchronizator progresywny. W samochodach ciężarowych i autobusach stosowane są

synchronizatory umożliwiające przede wszystkim załączenie biegu przy

użyciu jak najmniejszej siły ze strony kierowcy. Opory mechanizmów z uwagi

na ich znaczną wirującą masę są znacznie większe niż w skrzynkach

samochodów osobowych. Nowoczesne urządzenia synchronizujące to

synchronizatory stożkowe cierne, bardzo podobne w konstrukcji i działaniu

do synchronizatorów bezwładnościowych omawianych wcześniej. Ze względu na

rozpowszechnienie w Europie zsynchronizowanych skrzynek biegów

produkowanych przez firmę ZF, najczęściej spotykane są dwa rodzaje

synchronizatorów. To synchronizatory blokujące ZF typu B i BK. Ich budowa

jest zbliżona do budowy synchronizatora bezwładnościowego omawianego

wcześniej, nie będę więc jej przytaczał. W celu zmniejszenia czasu i siły

wymaganej do włączenia biegu, w synchronizatorze BK zastosowano bardziej

odporne na zużycie powierzchnie pierścieni synchronizujących przy

jednoczesnym zmniejszeniu ich wymiarów. W skrzynkach biegów firmy Scania

zastosowano z kolei synchronizator dwustożkowy, który umożliwia uzyskanie

dwukrotnie większej siły tarcia w porównaniu do synchronizatora z jednym

pierścieniem, przy jednoczesnym zmniejszeniu o około 50% siły wymaganej do

włączenia biegu oraz czasu jego przełączania.

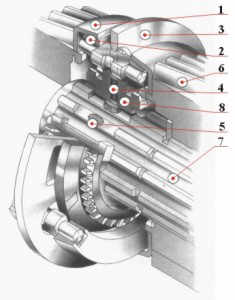

Przemieszczenie płytki [3] związanej z widełkami mechanizmu uruchamiania, wymusza ruch pierścienia [2] w kierunku wieńca zębatego oraz napięcie mechanizmu sprężynowego [4]. Zwiększenie siły nacisku płytki synchronizatora na pierścień jest możliwe dzięki specjalnym wycinkom [5] wielowypustu. Ich kształt umożliwia zamianę siły obwodowej wywołanej ruchem obrotowym na siłę osiową powodującą przesuwanie się płytki [3]. Włączenie biegu staje się szybsze, a wysiłek kierowcy ulega zmniejszeniu. Powierzchnie cierne tego synchronizatora mają powierzchnię z węgla pirolitycznego. |

||||||||||||||||||