|

Zadaniem układu smarowania silnika jest dostarczenie oleju silnikowego do współpracujących ze sobą części w celu zmniejszenia ich zużycia. Układ smarowania samochodu można porównać do krwioobiegu człowieka – czyli układu naczyniowego rozprowadzającego krew poprzez serce (pompę) , tętnice i żyły. Pojemność krwi dorosłego człowieka jest taka sama jak pojemność miski olejowej średniej klasy samochodu i wynosi około 5 litrów. W ciągu godziny serce przepompowuje około 417 litrów krwi. W samochodzie o mocy 55kw (75 kM) w tym samym czasie przez układ smarowania przepływa 3 razy więcej oleju czyli około 1250 litrów. Przy tak dużym przepływie oleju bardzo ważną rolę spełnia filtr oleju – który separuje zanieczyszczenia krążące w układzie smarowania. Silnik samochodowy składa się z ogromnej ilości ruchomych części. W trudnych warunkach jazdy (duże prędkości , temperatury , silne obciążenia) bez dobrego smarowania doszłoby do szybkiego zatarcia i zniszczenia całej jednostki napędowej. Silniki obecnie produkowanych pojazdów są bardzo silnie obciążone mechanicznie i cieplnie. Układ smarowania musi spełniać coraz wyższe wymagania w celu odprowadzenia ciepła od gorących elementów silnika. Brak warstwy tzw. Filmu olejowego między współpracującymi częściami powoduje bezpośredni kontakt (metal-metal) np: czopa wału korbowego z panewką – co w konsekwencji prowadzi do zatarcia tych układów. Rośnie także liczba zespołów wymagających intensywnego smarowania ciśnieniowego np: wałek turbosprężarki , sprężarki mechaniczne, popychacze hydrauliczne , dodatkowe doprowadzenie oleju do tłoków celem chłodzenia, panewki główne i korbowodowe wału korbowego, wałka rozrządu , łożyska dźwigienek zaporowych itp.

Oprócz doskonałych konstrukcji jednostek napędowych

(bezpośredni wtrysk w silnikach z zapłonem iskrowym , bezpośredni wtrysk

systemu common rail w silnikach wysokoprężnych , nowe generacje układów

wtryskowych) także producenci olejów wprowadzili nowe technologie

zmniejszające tarcie oraz zwiększające przebiegi między wymianami. Sposób (kierunki) przepływu oleju w układzie smarowania.

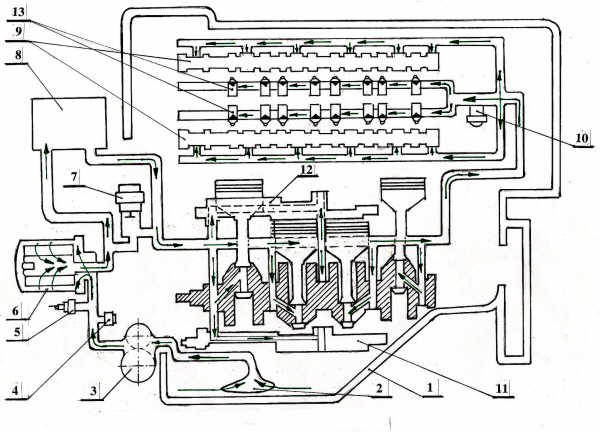

Olej smarujący silnik jest czerpany z miski olejowej (1) Rys.

1.0 poprzez smok olejowy (2), dalej przewodem trafia do pompy

Na wyjściu z pompy olejowej umieszczony jest zawór zwrotny ciśnienia oleju (4) utrzymujący właściwe ciśnienie w układzie smarowania. Podczas zwiększania prędkości obrotowej silnika rośnie ciśnienie oleju, jego nadmiar wraca z powrotem do miski olejowej. Olej pod ciśnieniem przepływa dalej przez pełnoprzepływowy filtr oleju (6). Po oczyszczeniu w filtrze olej przepływa przez chłodnice oleju (8) i dalej do magistrali olejowej w bloku silnika (11) i (12). Tutaj smarowane są przede wszystkim panewki główne i korbowodowe wału korbowego.

Olejenie łożysk głównych i korbowodowych współczesnych silników odbywa się wyłącznie pod ciśnieniem .Przy obracaniu czopa w panewce powstaje między nimi klin olejowy o określonym ciśnieniu , w wyniku czego wytwarza się siła nośna utrzymująca czop nad panewką (rys.8.0).Klin ten powstaje dopiero , gdy prędkość obrotowa czopa osiągnie pewną wartość zależną od ilości oleju , wielkości luzu między czopem i panewką , lepkością oleju itp. Tarcie między czopem a panewką , które przedzielone jest klinem olejowym nazywa się tarciem płynnym.

Olejenie czopa korbowego następuje przez doprowadzenie oleju pod ciśnieniem z łożyska głównego przez czop główny i ramię wykorbienia (Rys.9.0). Ponadto olej wypływający przez otwór (1) i dyszę (2) Rys.3.0 smaruje gładź cylindra i obniża temperaturę denka tłoka.

Także gładź cylindra oraz inne części silnika np: sworzeń tłokowy są smarowane mgłą olejową , która wytwarza się podczas parowania oleju w skrzyni korbowej.

Następnie olej przepływa kanałami do głowicy smarując wałki rozrządu (9) oraz hydrauliczne regulatory luzu zaworowego.

Najczęściej wał rozrządu łożyskuje się bezpośrednio w materiale kadłuba lub głowicy silnika . Inny rodzaj popychacza hydraulicznego przedstawiono na rys.3.0 (szczegół A). W starszych silnikach smarowane były koła zębate i łańcuch rozrządu przez otwory w kanałach olejowych (Rys.2.0)

Także smarowanie prowadnic zaworu odbywało się pod ciśnieniem przez otwór w dźwigience zaworowej (Rys.11.0)

Elementy układu smarowania

O zazębieniu zewnętrznym :

O zazębieniu wewnętrznym :

Pompa olejowa jest napędzana bezpośrednio przez wałek rozrządu lub za pomocą przekładni zębatej z wałka rozrządu . W innych rozwiązaniach pompa może być napędzana bezpośrednio od wału korbowego przekładnią łańcuchową. Z pompą olejową zintegrowany jest zawór przelewowy (Rys.4.0) którego zadaniem jest utrzymywanie stałego ciśnienia , niezależnie od gęstości oleju i stopnia zużycia łożysk. Sprężyna zaworu jest wyregulowana na ciśnienie od 0,3 – 0,5 MPa tj. na takie jakie panuje w magistrali olejowej . Najczęściej zawór przelewowy jest wykonany jako kulkowy. Ponadto zawór przelewowy zabezpiecza układ smarowania przed ewentualnymi uszkodzeniami wskutek nadmiernego wzrostu ciśnienia.

Obecnie najczęściej stosuje się pełnoprzepływowe puszkowe (jednorazowe) filtry oleju w których cały strumień środka smarnego tłoczonego przez pompę przepływa przez filtr.

Wynika stąd niebezpieczeństwo spadku natężenia przepływu i obniżenia ciśnienia oleju w układzie w wyniku wzrostów oporów przepływu filtra w okresie eksploatacji. Aby temu przeciwdziałać , umieszcza się wewnątrz filtra zawory przelewowe (obejściowe) tzw. By-passy .

Wewnątrz filtra jest papierowy (celulozowy , syntetyczny) element filtrujący na który trafia olej tłoczony pod ciśnieniem. Konstruowanie filtrów jest dość trudne ponieważ przy przebiegu 15.000 (km) olej jest filtrowany ponad 40.000 razy. Także wysoka temperatura pracy oleju dochodząca do 120 stopni Celsjusza , zmienna lepkość , duże wartości natężenia przepływu , wysokie ciśnienie robocze oraz zmienny rodzaj zanieczyszczeń. Głównym zadaniem filtru oleju jest ciągłe usuwanie stałych cząstek mineralnych gromadzących się w oleju smarującym z powodu zanieczyszczeń podczas eksploatacji

Przewyższanie maksymalnej temperatury roboczej oleju powoduje spadek aktywności dodatków olejowych – co za tym idzie zmniejsza się wydajność i trwałość oleju (częstsze jego wymiany). Chłodnica oleju zapobiega zatem nadmiernemu przegrzewaniu się oleju .Konstrukcja chłodnicy oleju na ogół jest podobna do chłodnicy wody. W wodnych chłodnicach oleju woda omywa wężownicę przez którą przepływa olej lub w innych rozwiązaniach olej omywa użebrowane rurki , przez które przepływa woda.

Jest smarowana i chłodzona tym samym olejem co cały silnik . Z uwagi na precyzyjne wykonanie elementów turbosprężarki , dokładne wyważenie wirników oraz bardzo duże prędkości wałka (ponad 200.000 obr/min) olej silnikowy musi być wysokiej jakości (czysty) i systematycznie wymieniany. Zużycie turbosprężarki powoduje przedostawanie się oleju do układów dolotowego i wydechowego.

Umieszczony jest najczęściej przed filtrem oleju. Jest bardzo ważnym elementem układu smarowania informującym kierowcę o spadku ciśnienia oleju poniżej określanej wartości -5 (Rys.1.0)

To elementy łożyskujące wał korbowy oraz korbowody. Olej pod ciśnieniem dopływa do panewek kanałem olejowym (3) ( Rys 9.0). Istniejące ciśnienie oleju między czopem a panewką (Rys8.0) nie dopuszcza do bezpośredniego kontaktu (metal-metal) współpracujących elementów.

Stanowi dolną część skrzyni korbowej, jest zasobnikiem z którego poprzez smok olejowy układ smarowania zasysa Świerzy olej. Miski olejowe w większości silników samochodowych tłoczy się z blachy stalowej , odlewa ze stopów lekkich lub wykonuje się ze zbrojeniowych tworzyw sztucznych. Zadania oleju w silniku 1) Smarowanie – to zadanie oleju, który tworząc tzw. Film olejowy , sprawia , że kontakt współpracujących elementów zostaje przerwany . Film olejowy powinien być na tyle gruby , aby przy maksymalnym obciążeniu silnika nie dochodziło do gwałtownego kontaktu pracujących części. Po uruchomieniu silnika olej musi dotrzeć jak najszybciej do wszystkich węzłów wymagających smarowania. 2) Zmniejszenie oporów tarcia – lepkość oleju jest parametrem odpowiedzialnym za trwałość filmu olejowego i opory tarcia. Im niższa lepkość oleju tym opory tarcia są mniejsze . Mniejsze opory tarcia to mniejsze zużycie paliwa , łatwiejszy rozruch zimnego silnika i przedłużenie żywotności jednostki napędowej . 3) Zabezpieczenie przed rdzewieniem i korozją – w czasie procesu spalania część nie spalonych produktów to węglowodory , tlenki węgla , sadze itp. Z tych produktów powstają szlamy i laki. Aby zapobiec tym procesom do oleju dodaje się dodatki uszlachetniające które neutralizują olej. 4) Utrzymywanie silnika w czystości (transport zanieczyszczeń do filtra oleju) – nowoczesne oleje w swoim składzie posiadają dodatki myjąco – dyspergujące których zadaniem jest ciągłe wymywanie z powierzchni silnika szlamów , nagarów , laków i utrzymywanie ich w stanie rozproszonym co pozwoli ich zatrzymać w filtrze olejowym. 5) Chłodzenie wewnętrznych elementów silnika- temperatura oleju w misce olejowej osiąga około 90-130 stopni Celsjusza , w górnej części tłoka około 230 st. C a w łożyskach głównych (panewkach) ok. 150st. C . Te w/w zmienne temperatury powodują starzenie i utlenianie się oleju. Aby temu zapobiec stosuje się różne dodatki utleniające . Ponadto nowoczesne jednostki napędowe w swoich wkładach posiadają chłodnicę oleju (rys 10.0). 6) Doszczelnianie komory spalania - film olejowy występujący na powierzchni ścianek cylindra z tłokiem i pierścieniami oprócz tego ,że smaruje , zmniejsza tarcia to jeszcze uszczelnia – zmniejszając przedmuchy spalin do skrzyni korbowej 7) Wytłumia hałas i drgania silnika.

Pomiar ciśnienia w układzie smarowania silnika.

Pomiar ciśnienia oleju przeprowadza się w celu sprawdzania

stanu łożysk ślizgowych wału korbowego i wałka rozrządu oraz oceny

działania pompy oleju. Pomiar przeprowadza się za pomocą manometru prężnego o zakresie pomiarowym od 0-0,6 (MPa).

Przed przystąpieniem do pomiaru należy sprawdzić stan oleju na silniku nie nagrzanym , następnie nagrzewamy do temperatury pracy (temperatura w misce olejowej powyżej 70 st. C ). Manometr włącza się szeregowo do układu smarowania w miejsce czujnika ciśnienia oleju. Przy prędkości obrotowej biegu jałowego ciśnienie oleju powinno wynosić ok. 0,1 (MPa) , natomiast przy prędkości obrotowej 2/3 maksymalnej od 0,3-0,6 (MPa) . Zbyt niskie ciśnienie w układzie smarowania może być spowodowane :

Zbyt wysokie ciśnienie w układzie smarowania może być spowodowane :

Typową usterką w pojazdach starszej generacji było świecenie

się kontrolki ciśnienia oleju na rozgrzanym silniku podczas pracy na

wolnych obrotach biegu jałowego.

Jeżeli oliwiarka świeci się na czerwono (spadek ciśnienia

oleju w układzie smarowania ) należy wtedy bezwzględnie wyłączyć silnik.

Jeżeli oliwiarka świeci się w kolorze pomarańczowym (najczęściej jest to

zbyt niski poziom oleju w misce olejowej) możemy dalej kontynuować jazdę –

lecz w najbliższym czasie uzupełnić stan oleju. |